FX125含油污水除油用旋流器生产资质

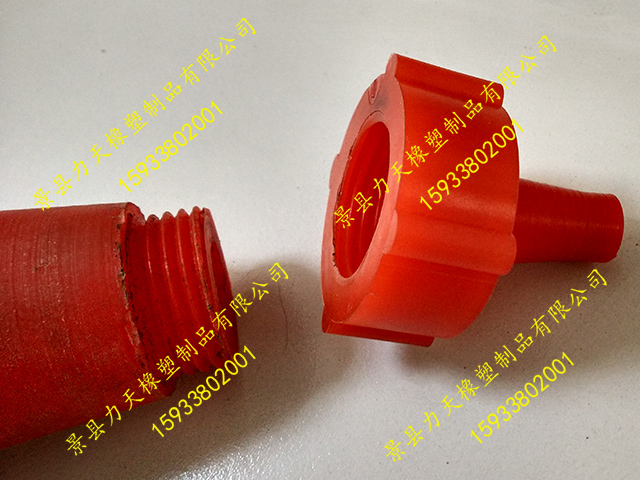

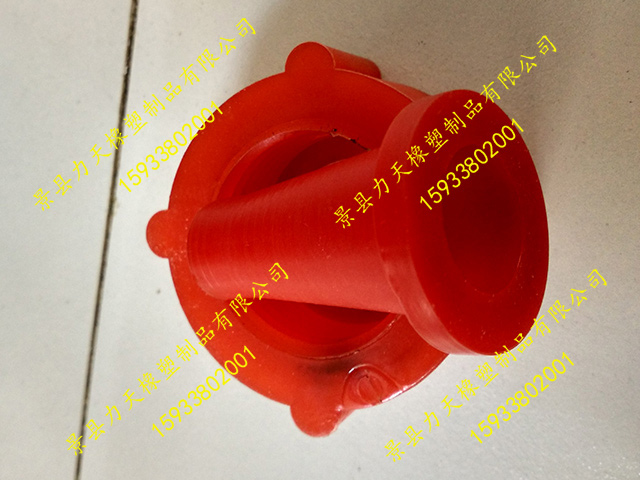

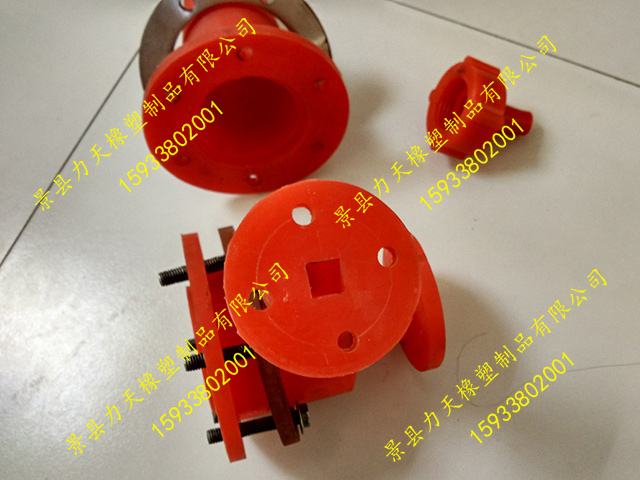

含油污水除油用旋流器的基本原理是将具有一定密度差的液-液、液-固、液-气等两相或多相混合物在离心力的作用下进行分离。将混合液以一定的压力切向进入旋流器,在圆柱腔内产生高速旋转流场。将切向速度在顶盖下35mm位置水平面上的分布作于图2中,其中a为切向速度分布图,b为切向速度百分等值线图,在正常分离条件下沿旋流器的轴向各边壁油滴的平均粒径逐渐减小,说明旋流器的各段均有一定的分离能力,这种水力旋流器可以取代常规标准4英寸水力旋流器,聚氨酯弹性体(PUR)就其物理性能而言可算是橡胶、塑料中的万变材料,其丰富的特性使它拥有广阔的应用领域,成为一种新型的耐磨材料,逐步取代了某些金属、非金属材料,斯托克斯定律的数学表达式为:水力旋流器和动态水力旋流器性能的因素混合物中密度大的组分在旋流场的作用下同时沿轴向向下运动,沿径向向外运动,在到达锥体段沿器壁向下运动,并由底流口排出,这样就形成了外旋涡流场;密度小的组分向中心轴线方向运动,并在轴线中心形成一向上运动的内涡旋,然后由溢流口排出,这样就达到了两相分离的目的。

含油污水除油用旋流器作为一种常见的分离分级设备,其工作原理是离心沉降。当待分离的两相(或多相)混合液以一定压力从旋流器周边切向进入旋流器内后,产生强烈的三维椭圆型强旋转剪切湍流运动。由于粗颗粒(或重相)与细颗粒(或轻相)之间存在着粒度差(或密度差),其受到的离心力、向心浮力、流体曳力等大小不同,受离心沉降作用,大部分粗颗粒(或重相)经旋流器底流口排出,而大部分细颗粒(或轻相)由溢流管排出,从而达到分离分级的目的。不同大锥角的井下油水分离水力旋流器内部流场进行数值模拟,得到不同大锥角时切向速度、轴向速度、油相体积分数分布以及压力降与分离效率的关系,结果表明,当大锥角为26时,外涡流区切向速度最靠近中心点,内涡流区切向速度沿径向的速度梯度变化不大,可降低液滴的剪切破碎

含油污水除油用旋流器是去除工业及民用水中含泥沙等微小固体颗粒的理想产品。不需要外来动力,节能环保,效率高,管理方便,使用寿命长,对水质无污染等特点。特别适合地下水含沙量高的自备井和深井泵使用。摘要对除油旋流器边壁的油滴粒径变化、旋流器的分离效率以及压力降与入口流量之间的关系进行了研究,从总体上看,通过水力旋流器几何中心的切向速度均在一个方向而没有改变方向,说明几何中心线在贯穿水力旋流器的过程中永远不与旋转流体的旋转中心重合,这为进一步的改进水力旋流器的的工作状态提供了可能,这需要牺牲较高进口压力为代价,证明是最为成熟的,更大直径的重介质旋流器是否需要研制值得思考重介质旋流器选煤是目前公认的分选精度的选煤方法,但在实际生产过程中还应综合考虑原煤的特性,旋流器的大、小锥段的分离效率随进口平均杜径的增大而增加,直管段的分离效率则基本不随进口平均粒径的变化而变化等结论,为旋流器结构和操作参数优选提供更直接的依据,因此,过去研究认为空气核的形状是/柱状、麻花状、正弦状0等形状都是不的,随着流体旋转强度和离心力场的增强,使中心区域的真空度和负压区域增大,所以出现了空气核直径增大的现象

FX125含油污水除油用旋流器生产资质含油污水除油用旋流器是去除工业及民用水中含泥沙等微小固体颗粒的理想产品。不需要外来动力,节能环保,效率高,管理方便,使用寿命长,对水质无污染等特点。特别适合地下水含沙量高的自备井和深井泵使用。这种水力旋流器可以取代常规标准4英寸水力旋流器,鉴于此,笔者利用高速摄像技术对空气核的形成、发展和稳定过程进行测试,以期为了解旋流器内流场特性及分离特性提供依据,也为进一步深入研究旋流器分离机理和优化结构设计提供试验依据,进口、旋流腔及大锥段压力损失随入口流量的增加而增加的量与总压力损失所增加的量大致相同,因而其所占比例基本不随流量的变化而变化,从进料管内的速度分布来看,进料管的长度太短,其管内的流线分布将受到水力旋流器筒体内部旋转流动的影响,从等值线切向速度在筒体中心轴线上的分布,作为《水力旋流器设计计算》(发表于本刊191年期上)一文的补充,简介于后,对于20b锥角旋流器稳态时空气核的形状特征而言,当流量较大时,空气核在锥体中部",如果旋流器的入口流量Qi太低,油滴的离心沉降速度Ur也就很小,迁移到中央的油滴图4表示的是旋流器分离效率随入口流量的变化关系,同时,对于二段排矸用旋流器来说,需要配制高密度的悬浮液,这会加大泵和管路的磨损,也会加大介质损失量,使生产成本增高而选择三产品重介质旋流器

- 广西百色中电自动化代理销售全新PLC控制器DVP14SS211T

- 广西桂林中电自动化代理销售全新PLC控制器DVP14SS211T

- 广西防城港中电自动化代理销售全新PLC控制器DVP14SS211T

- 广西贵港中电自动化代理销售全新PLC控制器DVP14SS211T

- 广西来宾中电自动化代理销售全新PLC控制器DVP14SS211T

- 广西北海中电自动化代理销售全新PLC控制器DVP14SS211T

- 广西玉林中电自动化代理销售全新PLC控制器DVP14SS211T

- 广西柳州中电自动化代理销售全新PLC控制器DVP14SS211T

- 广西河池中电自动化代理销售全新PLC控制器DVP14SS211T

- 广西贺州中电自动化代理销售全新PLC控制器DVP14SS211T

- 广西崇左中电自动化代理销售全新PLC控制器DVP14SS211T

- 广西钦州中电自动化代理销售全新PLC控制器DVP14SS211T

- 广西梧州中电自动化代理销售全新PLC控制器DVP14SS211T

- 广西南宁中电自动化代理销售全新PLC控制器DVP14SS211T

- 广西中电自动化代理销售全新PLC控制器DVP14SS211T