-

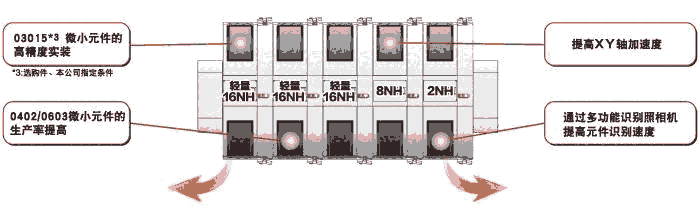

轻量16吸嘴贴装头

-

支持高速、高精度实装的高刚性架台

-

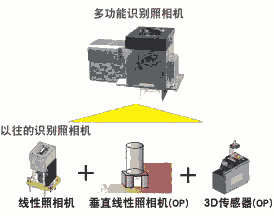

3个识别功能集于1台

-

包括高度方向的元件状态检测,识别扫描高速化

-

可以把2D规格更新为3D规格

2017年全新松下NPM D3贴片机出租

PANASONIC NPM-D3高速模组贴片机技术资料

特长

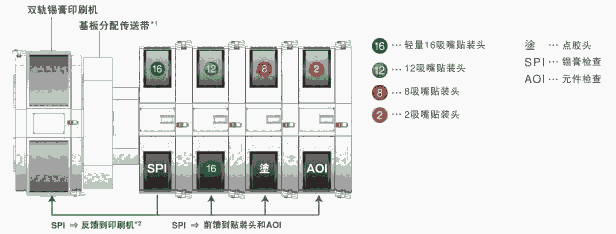

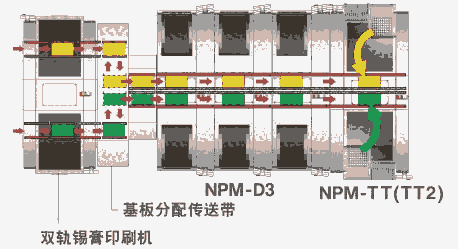

在综合实装生产线实现高度单位面积生产率

贴装&检查一连贯的系统,实现高效率和高品质生产

客户可以自由选择实装生产线

通过即插即用功能,能够自由设置各工作头的位置

通过系统软件实现生产线、生产车间、工厂的整体管理

通过生产线运转监控支援计划生产

综合生产线的解决方案

搭载检查头,实现省空间的实装生产线

通过在线检查实现高品质实装

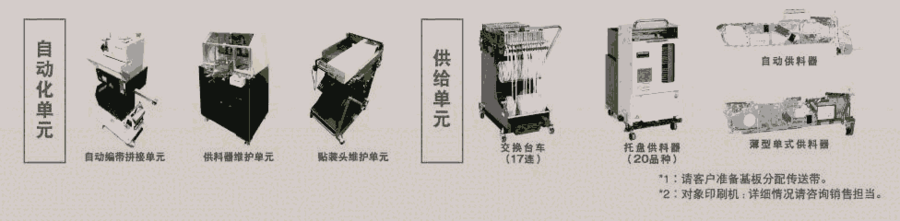

*1:请客户准备基板分配传送带。

*2:对象印刷机:详细情况请咨询销售担当。

多功能生产线

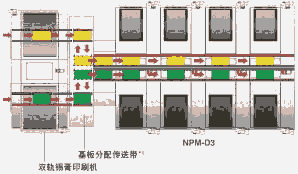

采用双轨传送带,能够在同一生产线内进行不同品种基板的混合生产。

| 机种名 | NPM-D3 | ||||||

| 后侧工作头 | 轻量 | 12吸嘴贴装头 | 8吸嘴贴装头 | 2吸嘴贴装头 | 点胶头 | 无工作头 | |

| 前侧工作头 | 16吸嘴贴装头 | ||||||

| 轻量16吸嘴贴装头 | NM-EJM6D | NM-EJM6D-MD | NM-EJM6D | ||||

| 12吸嘴贴装头 | |||||||

| 8吸嘴贴装头 | |||||||

| 2吸嘴贴装头 | |||||||

| 点胶头 | NM-EJM6D-MD | - | NM-EJM6D-D | ||||

| 检查头 | NM-EJM6D-MA | NM-EJM6D-A | |||||

| 无工作头 | NM-EJM6D | NM-EJM6D-D | - | ||||

|

|

|||||||

| 基板尺寸*1 | 双轨式 | L 50 × W 50 ~ L 510 × W 300 | |||||

| (mm) | 单轨式 | L 50 × W 50 ~ L 510 × W 590 | |||||

| 基板替换时间 | 双轨式 | 0s* *循环时间为3.6s以下时不能为0s。 | |||||

| 单轨式 | 3.6 s* *选择短型规格传送带时 | ||||||

| 电源 | 三相 AC 200, 220, 380, 400, 420, 480 V 2.7 kVA | ||||||

| 空压源*2 | 0.5 MPa, 100 L /min(A.N.R.) | ||||||

| 设备尺寸(mm) *2 | W 832 × D 2 652 *3 × H 1 444 *4 | ||||||

| 重量 | 1 680 kg(只限主体:因选购件的构成而异。) | ||||||

| 贴装头 | 轻量16吸嘴贴装头(每贴装头) | 12吸嘴贴装头 | 8吸嘴贴装头 | 2吸嘴贴装头 | ||

| 高生产模式「ON」 | 高生产模式「OFF」 | (每贴装头) | (每贴装头) | (每贴装头) | ||

| 最快速度 | 42 000 cph | 38 000 cph | 34 500 cph | 21 500 cph | 5 500 cph | |

| (0.086 s/芯片) | (0.095 s/芯片) | (0.104 s/芯片) | (0.167 s/芯片) | (0.327 s/芯片) | ||

| 4 250 cph | ||||||

| (0.847 s/QFP) | ||||||

| 贴装精度(Cpk≧1) | ± 40 μm/芯片 | ± 30 μm/芯片 | ± 30 μm/芯片 | ± 30 μm/芯片 | ± 30 μm/QFP | |

| (± 25 μm/芯片*5) | ± 30 μm/QFP | |||||

| □12 mm 〜 □32 mm | ||||||

| ± 50 μm/QFP | ||||||

| □12 mm 以下 | ||||||

| 元件尺寸(mm) | 0402芯片*6 〜 L 6 × W 6 × T 3 | 03015*6*7/0402芯片*6 〜 L 6 × W 6 × T 3 | 0402芯片*6 〜 L 12 × W 12 × T 6.5 | 0402芯片*6 〜 L 32 × W 32 × T 12 | 0603芯片 〜 L 100 × W 90 × T 28 | |

| 元件供给 | 编带 | 编带宽:4 / 8 / 12 / 16 / 24 / 32 / 44 / 56 mm | 编带宽:4〜56 / 72 / 88 / 104 mm | |||

| Max. 68 品种(4、 8 mm 编带、小卷盘) | ||||||

| 杆状托盘 | - | 杆状:Max.8 品种, | ||||

| 托盘:Max. 20 品种(1台托盘供料器) | ||||||

| 点胶头 | 打点点胶 | 描绘点胶 |

| 点胶速度 | 0.16 s/dot | 4.25 s/元件 |

| (条件: XY=10 mm 、Z=4 mm 以内移动、无θ旋转) | (条件: 30 mm × 30 mm角部点胶)*8 | |

| 点胶位置精度 | ± 75 μ m /dot | ± 100 μ m /元件 |

| (Cpk≧1) | ||

| 对象元件 | 1608芯片〜 SOP、PLCC、QFP、连接器、BGA、CSP | SOP、PLCC、QFP、连接器、BGA、CSP |

| 检查头 | 2D检查头(A) | 2D检查头(B) | ||

| 分辨率 | 18 μm | 9 μm | ||

| 视野(mm) | 44.4 × 37.2 | 21.1 × 17.6 | ||

| 检查 | 锡膏检查*9 | 0.35 s/视野 | ||

| 处理时间 | 元件检查*9 | 0.5 s/视野 | ||

| 检查对象 | 锡膏检查*9 | 芯片元件: 100 μm × 150 μm以上(0603以上) | 芯片元件:80 μm × 120 μm以上(0402以上) | |

| 封装元件: φ150 μm以上 | 封装元件: φ120 μm以上 | |||

| 元件检查*9 | 方形芯片( 0603以上)、SOP、QFP( 0.4 mm间距以上)、CSP、BGA、铝电解电容器、可调电阻、微调电容器、线圈、连接器*10 | 方形芯片( 0402以上)、SOP、QFP( 0.3 mm间距以上)、CSP、BGA、铝电解电容器、可调电阻、微调电容器、线圈、连接器*10 | ||

| 检查项目 | 锡膏检查*9 | 渗锡、少锡、偏位、形状异常、桥接 | ||

| 元件检查*9 | 元件有无、偏位、正反面颠倒、极性不同、异物检查*11 | |||

| 检查位置精度(Cpk≧1)*12 | ± 20 μm | ± 10 μm | ||

| 检查点数 | 锡膏检查*9 | Max. 30 000 点/设备(元件点数: Max. 10 000 点/设备) | ||

| 元件检查*9 | Max. 10 000 点/设备 | |||

*1: 由于基板传送基准不同,不可与NPM(NM-EJM9B)、NPM-W(NM-EJM2D)、NPM-W2(NM-EJM7D)双轨规格直接连接。

*2:只限主体

*3:托盘供料器贴装时D尺寸 2 683 mm 、交换台车安装时D尺寸 2 728 mm

*4:显示器、信号塔、天顶风扇盖除外。

*5:±25μm贴装对应是选购件。(本公司指定条件)

*6:03015/0402芯片,需要专用吸嘴和编带供料器

*7:03015贴装对应是选购件。(本公司指定条件: 贴装精度 ±30μm/芯片 )

* 8:包括基板高度测定时间0.5s。

* 9:在一个检查头不能同时进行锡膏检查和元件检查。

*10:详细请参照《规格说明书》。

*11: 检查对象的异物是指芯片元件。(03015除外)

*12:是根据本公司计测基准对面补正用的玻璃基板计测所得的锡膏检查位置的精度。另外,受周围温度的急剧变化,可能会有影响。

*速度、检查时间及精度等值,会因条件而异。

*详细请参照《规格说明书》。

NPM-D3工作头

同时实现更高面积生产率和更高精度的实装

高生产模式(高生产模式:ON)

最高速度:84 000 cph *1 (IPC9850(1608):63 300cph *1)・贴装精度:±40μm

高精度模式(高生产模式:OFF)

最高速度:76 000 cph *1 ・贴装精度:±30μm(选购件:±25μm *2)

*1:16NH×2贴装头规格时的速度

*2:本公司指定条件

新贴装头

新高刚性架台

多功能识别照相机

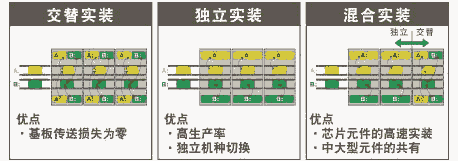

高生产率 - 双轨实装方式的采用

交替实装、独立实装、混合实装

双轨实装方式有『交替实装』和『独立实装』,根据各自目的可以选择。

交替实装:

设备前后的贴装头在前后轨的基板进行交替实装。

独立实装:

设备前侧的贴装头在前轨基板,后侧贴装头在后轨基板进行实装。

完全独立实装的高生产率

通过直接连接NPM-TT(TT2),实现托盘元件的独立实装。

通过3吸嘴贴装头提高中型、大型元件实装的速度。

改善生产线整体的产量。

基板替换时间的缩短

使250 mm*以下的基板在设备内上游的传送带待机,从而缩短基板替换时间,提高生产率。

*选择短型规格传送带时

支撑销自动更换功能(选购件)

支撑销的位置更换作业自动化,为实现不停机切换机种、省员工化、减少操作错误做贡献。

品质提高

贴装高度控制功能

根据基板弯曲状态的数据和被贴装的各元件厚度的数据,将贴装高度控制到最优值,从而提高实装品质。

提高运转率

供料器自由配置

如果在同一工作台内,可以自由配置供料器。

在生产的同时,可以交替配置元件,也可以在空供料器槽处配置下一机种生产用的供料器。

*支援站(选购件)需要对供料器事先输入信息。

更多松下NPM贴片机技术资料,租赁报价及维护支援,请来电咨询。

- 美国AB变频器22B-D012N204特惠

- 罗克韦尔变频器20BC260A0ANNANC0技术参数

- 美国AB变频器22B-D010H204设备型号

- 罗克韦尔变频器20BC105A0AYNACC1现货低价

- 美国AB变频器22F-A8P0N103特点

- 罗克韦尔变频器20AC037C0AYNANC0优惠

- 罗克韦尔变频器20BC105A0AYNANA0技术参数

- 罗克韦尔变频器20AC030A3NYNANC0厂家直销

- 罗克韦尔变频器22B-D4P0N104设备型号

- REXROTH BOSCH R900433346

- 广西台达DVP14SS211R可编程控制器14点主机销售代理

- 美国AB变频器20BC260A3ANNADC0现货特价

- Parker VM125A10VM

- 罗克韦尔变频器22F-A4P2N113说明书

- Rexroth DR-10-4-52/315XY