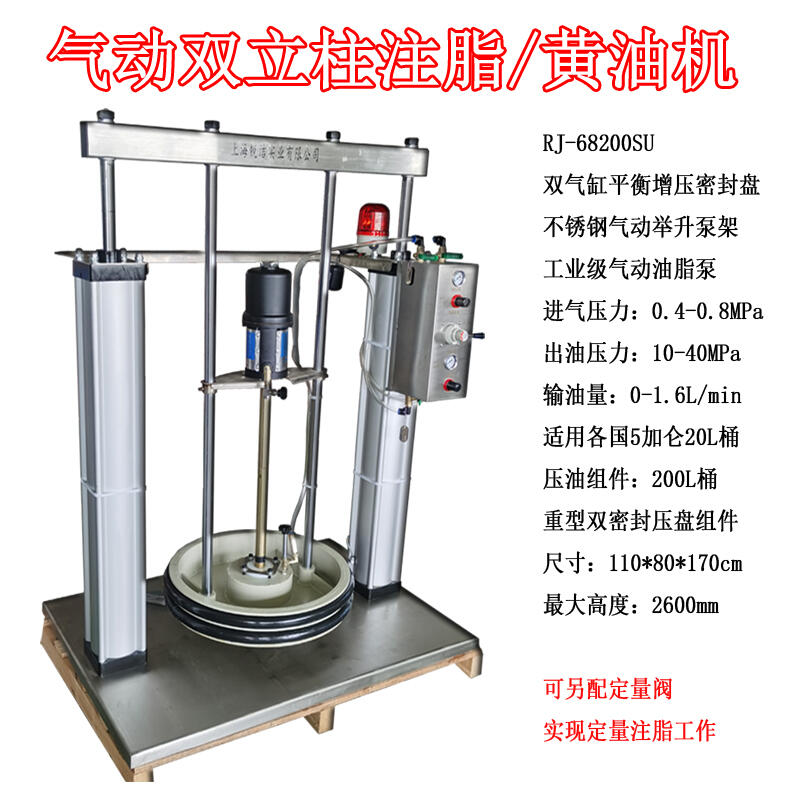

一、设备描述:

该装置以气源为动力,由气动元件和电控系统集中控制,驱动气动泵和定量分油器工作,具有性能稳定、定量准确、快速注脂、适用范围广泛等特点。

1.油脂加注系统有几种不同形式,目的是为了满足气动油脂输送泵的需求. 所有型号的润滑脂加注系统都配有带过滤器的空气调节器和泵用润滑器及空气压力调节器. 根据用户需求, 也可提供带函压圆盘.

2.一个安全可靠的系统使润滑脂桶在几分钟内即可完成更换, 既快速又安全.一个大的由特殊橡胶合成材料制造的防油, 防溶剂的圆环密封装置使密封操作非常出色. 一个特殊的定向套垫配置在提升气缸的顶端避免左右摆动现象.

3.可以抽吸高粘度的润滑油脂. 泵组装在能直接从油脂桶抽吸高粘度的油脂.并能快速更换桶.一个配备在油脂流经部分的函压圆盘挤压油脂以避免出现泵空穴现象, 保证油脂均匀平稳. 除此之外, 它还保护油脂不受烟尘, 潮湿及因接触空气而产生的反应等各种污染.

4.通过设备集中控制系统输出定量的油料。定量控制系统,有定量准确、效率高、性能稳定,加注油脂操作方便等特点。具有集成度高、安装方便、维修简便、自动化程度高,劳动强度低等良好性能。

二、适用范围:

适用于容量55GAL的标准油脂桶上的双缸气动润滑脂加注系统。

广泛适宜于车间制造生产线、建筑、冶金、港口、汽车车间、换油中心,机械、电力、化工、工程机械等润滑场合。

三、主要组成:

1.压盘组建

2.供脂泵

3.气动马达

4.气动控制系统

5.双立柱举升机构

四、注意事项:

1.不要用大于8BAR压缩空气给泵供气。

2.油脂桶内油脂用完时切忌不向桶内充气而立即提升双立柱。

五、安全警告

空气补给压力,该泵会在出口产生一个不小于350BAR的压力,必须采用可以经得起这种压力的材料线、软管、油脂枪等附件。

1.使用者的责任是(无论是否在低压运行)要使用符合最大压力的设备。

2.不要在润滑脂用完的状态下强行开启主气泵,这样有可能损坏设备。

3.不要在靠近强磁场的场合使用此装置,无法避免时建议远离15m以上。

六、使用步骤:

1.将进气口压力调定在4-8Bar,主气泵压力也在4-8Bar。

2.确定油桶里充满油润滑脂。

3.打开控制系统开关,确定电源指示灯点亮。

4.打开主气源开关,打开主气泵进气口球阀,按下ON/OF按钮,开始工作.

5.当润滑脂用完后,系统装置会自动停止运行,此时需要更换油桶。

6.换油桶时,关闭主气泵气源开关,关闭主气泵进气口球阀,操作升限气缸手动

7.开关,使其上升至顶,按动补气开关,使桶落下。 换上新桶,打开压板上放气孔,使升降气缸下降,待放气孔出油为止,速关闭放气孔,使升降气缸继续下降,压紧油料。

8.若出油压力达不到需要可适当调高主气泵的进气压力。

七、设备安装:

1.安装主气源接口直接于空压机连接。 (一般用内径10mm的气管,建议不要超过5米)

2.双立柱换向阀,后端有3个快速插头,一个直角弯头和一个直头。带有铜球阀的快插用橘红色的较长的PU管,与压盘上带有单向阀的快插连接。直角快插于双立柱上端连接。剩下的插口与双立柱下端连接。

3.油管连接,油管均为高压管,根据使用要求进行连接。高压管连接时,要将接头的密封锥面擦拭干净,确保密封可靠。

4.连接螺母要充分拧紧。

5.连接螺纹是锥面密封均不能缠绕密封带。

以上安装后要充分检查,确保连接正确可靠。设备在出厂时,要求进行测试,避免污染或装入油脂之前或对设备进行清洗。开启马达,要慢慢开动,避免损坏零件。

八、工作前的准备工作:

1.检查管路和气路管线

2.确认工作空间(最小的工作空间2.8 米)

3.将气路的油水分离器加入机油,将油脂泵碗中加注机油,2/3容积。

4.关闭所有气路调压阀。

5.连接马达控制管和其他管线。

九、装载油脂:

1.确认调压阀是关闭的

2.打开主气源开关

3.搬动升降架手柄并确认压板上升时无任何障碍

4.慢慢顺势针调整升降调压阀,使压盘上升

5.在压盘的密封圈上涂上润滑油(脂)

6.打开油脂桶,确保没有杂质进入

7.将油脂桶推入压盘下面,使其对中并受力均衡

8.打开压盘放气阀,并确认压盘向下时无人及任何可能引起伤害的物体

9.搬动换向阀向下,在压盘密封圈与桶接触后,调整调压阀不超过0.5Mpa,当压盘停止工作时,放弃阀有油脂流出时,关闭放气阀

十、油脂泵操作:

1.慢慢开启气动马达开关,直到排气阀有油脂流出

2.关闭排气阀,启动油枪按钮(ON/OFF),每一次按下,即为一次出油。

3.测试每次油脂流量,并调整定量阀,直到达到所要求的流量。

十一、故障的排除:

为确保安全,在拆卸任何部件前,请将压力卸掉。本泵属于高压计量设备,在使用和维护时,严格安装操作规程和本公司要求进行,所更换的备件,应采用我公司提供的配件,否则会引起设备工作异常。

1.允许的溶剂进行泵的清洗

2.关闭一切气源,同时卸去有压力,

3.拆下所有相关联的高压连接管,并将油脂管的两端密闭,防止有杂质进入泵体。

4.松开下端与压盘连接的法兰,拆下两根拉杆上端的螺母。

5.搬动升降架的换向阀,使机构缓缓上升200MM高度,使主泵与压盘至于正中的停止位置。

6.松开连接螺母。

7.拆下连杆的连接螺母,使主泵与马达脱离。

8.将主泵置于台钳,拆下吸入阀,检查有无损坏。

9.拆下底座,并松开油碗(不要取下),检查底座状况。

10.将活塞杆(2)由上端压 出,从底部拉出活塞杆,连同心阀法兰和内套等一同拉出。清洗干净,观察有无损坏和磨损,必要时进行 更换。

11.代检查完以上情况,请拆卸,清洗后,涂上油脂,并安装好密封圈,

12.将主泵马达的调压阀,调到2BAR左右,缓慢开动马达,并使主泵缓慢运动,观察主泵的运动是否正常。有无异常的声音。

13.正常后将气压调节到正常位置,开始工作。

以上故障排除根据实际情况判断实际状况!

- 6ES7414-2XG03-0AB0产地

- 6ES7405-0RA02-0AA0原装正品

- 6ES7416-2XL00-0AB0品质保证

- 6ES7451-3AL00-0AE0新品热卖

- 6ES7461--0AA01-0AA0质保一年

- 6ES7461-3AA01-0AA0量大从优

- 6ES7416-2XK02-0AB0现货

- 6ES7470--0AA00-0AA0量大从优

- 6ES7441-1AA04-0AE0库存现货

- 6ES7414-3XM05-0AB0库存现货

- 6ES7492-1AL00-0AA0原装正品

- 6ES7421-1FH00-0AA0质保一年

- 6ES7460--0AA01-0AB0库存现货

- 6ES7413-1XG01-0AB0新品热卖

- 6ES7490--0AB00-0AA0质保一年