制造加工工艺对爆破压力稳定性的影响

用于防腐层的喷涂材料很多,其加工工艺差别很大,性能方面也差别较大,因而对爆破片的爆破压力将产生不同的影响。从而在爆破片的质量控制要求考虑,应当定点,定工艺生产。涂层加工工艺对爆破压力的影响主要有:(1)烧结温度的影响。常用喷涂材料为F4或者F46塑料,其烧结温度为380-410℃,对于较薄的金属基体来讲,经受这样的温度相当于经受一次热处理过程。由于爆破片的直径不同和烧结时爆破片在炉内的位置不同,各爆破片的温度分布也就不同,从而就会对各爆破片的爆破压力产生不同的影响。采用成熟的喷涂加工工艺,通过流水线生产或者稳定的生产方式来生产,能较好的保证喷涂层爆破片的质量。(2)粘结剂的影响。爆破片的喷涂层与金属基体应粘结牢固,这样才能保证获得厚度均匀的涂层,并且涂层致密性好,不易产生微孔,气泡等现象。但是,由于烧结后喷涂层与金属基体各部分粘接性能的差别,会导致在受力条件下爆破片金属表面与喷涂层各部分粘合力大小不一致,从而导致爆破片变形不一致,影响爆破压力,这在两者的厚度较为接近时尤为明显。因此,为稳定爆破片的使用性能,应严格控制涂层的厚度和提高粘结性能。(3)喷涂层无聊的粒度和均匀度的影响。喷涂物料粒度的大小及其均匀度对涂层的防腐蚀性能,耐磨性能和抗疲劳性能均会产生影响,粒度较小,粒度均匀,可以减少烧结过程中的微孔和气泡,提高涂层质量。喷涂物料粒度的大小及均匀粒度对爆破片的爆破压力也会产生影响,粒度大小和均匀度的不一致,会使烧结成形时涂层表面的张力分布不一致。因此,应选择合适的喷涂料,严格控制喷涂工艺,保证喷涂层表面的均匀度,防止产生气泡气孔。

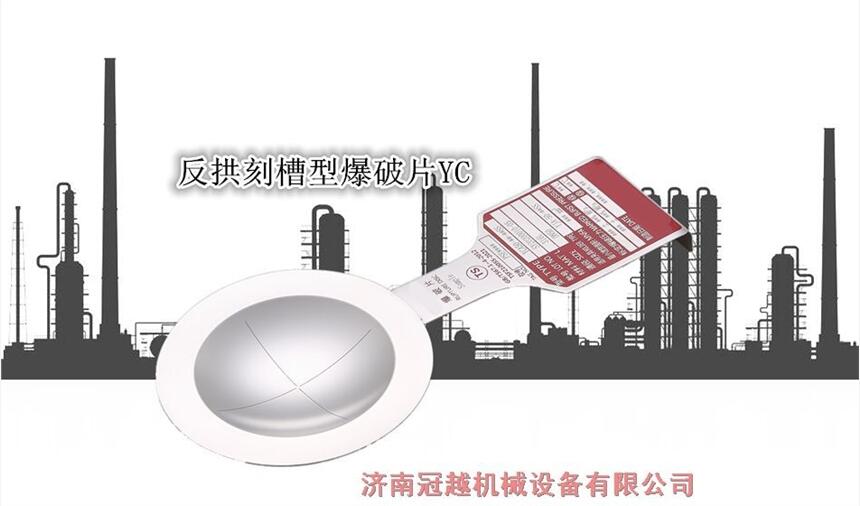

爆破片爆破压力设定

爆破片安全装置是由压力差驱动,非重闭式紧急泄压装置。适用于压力容器,管道或其他密闭空间防止超压或出现过度真空的安全泄放装置。爆破片的设定爆破压力应该高于正常工作压力,小于设备的设计压力,爆破压力必须高于1个大气压,使爆破片两侧产生压力差。

爆破片提前爆破片原因:介质的腐蚀性使爆破片的爆破压力小于设定爆破压力,压力容器温度不稳定使爆破片的爆破压力改变。

三、爆破片选用

爆破片装置适用场合

(1)工作介质具有粘性或易于结晶、聚合,容易将安全阀阀瓣和和底座黏住或堵塞安全阀的场所;

(2)设备内的压力瞬间急剧升高,安全阀不能及时打开泄压的场所;

(3)工作介质为剧毒气体或昂贵气体,用安全阀可能会存在泄漏导致环境污染和浪费的场所,此时爆破片可作为一个可靠的密封装置;

(4)压力介质的腐蚀性很强时,安全阀的材质要求昂贵的材料(如金、银、铂金等)成本较高,而爆破片的材质符合要求,降低成本;

(5)与安全阀组合使用;

(6)当操作温度过低影响安全阀正常工作时。

爆破片装置不适用情况

(1)设备经常超压或者温度波动过大;

(2)反拱型爆破片不适用于高黏度或可能在拱面大面积产生结晶介质的。

- 6ES7414-2XG03-0AB0产地

- 6ES7405-0RA02-0AA0原装正品

- 6ES7416-2XL00-0AB0品质保证

- 6ES7451-3AL00-0AE0新品热卖

- 6ES7461--0AA01-0AA0质保一年

- 6ES7461-3AA01-0AA0量大从优

- 6ES7416-2XK02-0AB0现货

- 6ES7470--0AA00-0AA0量大从优

- 6ES7441-1AA04-0AE0库存现货

- 6ES7414-3XM05-0AB0库存现货

- 6ES7492-1AL00-0AA0原装正品

- 6ES7421-1FH00-0AA0质保一年

- 6ES7460--0AA01-0AB0库存现货

- 6ES7413-1XG01-0AB0新品热卖

- 6ES7490--0AB00-0AA0质保一年