汽车配件自动铸造生产线,制动鼓轮毂自动铸造线 全自动静压造型线

井盖自动铸造线,井盖自动铸造生产线,井盖生产流水线,自动铸造用静压线价格,静压自动造型机,全自动生产线的优势,全自动生产线设备

青岛华鑫盛业铸机有限公司是青岛铸造机械的生产厂家,青岛华鑫生产自动化静压造型线, 产品自上市以来获得了广大客户的好评,树立了良好的口碑,为广大铸造厂解决了用工难,用工贵的难题,大大提高了生产效率,节约了生产成本。

全自动静压线实现自动造型,使用的是潮模砂工艺,用黏土砂造型,成本低,利用率高,做出的铸件质量高。

适合水平分型的大铸件,比如井盖,发动机壳体,端盖,农机配件等 高度高的制动鼓,轮毂等汽车配件的铸件生产都适合用全自动静压造型线,实现全自动铸造。

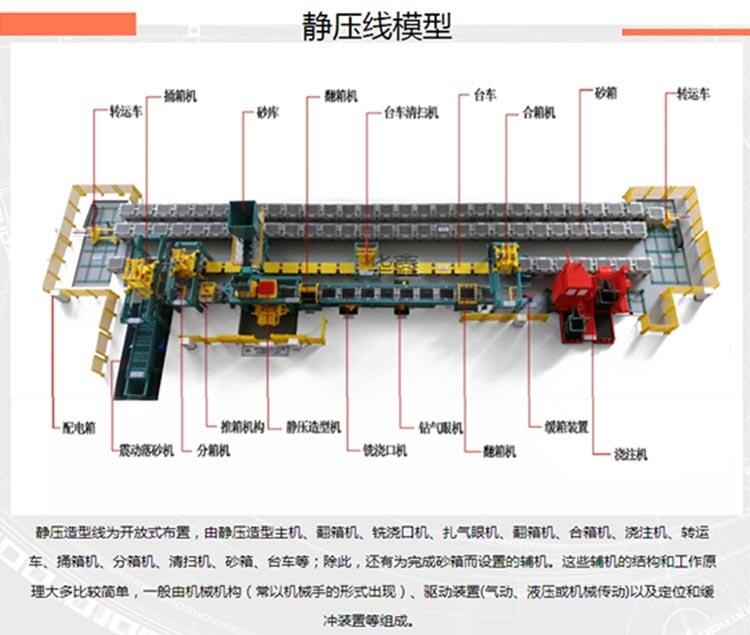

一、 全自动静压造型线的造型工艺流程

全线采用全自动造型方式,可完成铸件的造型、浇注(人工)、冷却、落砂等工序,主要工艺流程如下:

下箱加砂→压实→起模→推箱

→双箱翻箱→钻浇冒口→人工下芯→上箱翻箱→合箱

上箱加砂→压实→起模→推箱

自动锁箱→人工浇注→自然冷却→捅箱落砂→自动分箱→自动上箱。

二、全自动静压造型线的主要技术特点

1、静压造型主机

1.1造型主机的主要结构组成

静压造型被认为是潮模砂理想的造型方法,其设备主要由百叶窗式加砂斗、多触头、余砂框、模板框、举升工作台、模板更换装置、上机架移动装置、机外快换型板装置等组成(快换型板为选项),紧实工艺分为四个过程:

(1)加砂

以自然落下的方法通过百叶窗式加砂斗,将通过称重定量的型砂填入砂箱和余砂框内。

(2)压实

砂型在多触头的压实下得到终紧实,压实比压可在0.2~1.5Mpa区间内调节。

(3)起模

采用回程起模方式将模板与铸型分离。

(4)模板转换

回转工作台旋转180度进行上下模切换。

全线有30多台套机械、电控、液压设备及砂箱、小车组成。其中包含落砂、分箱、箱面及内腔清扫、造型、翻转、铣浇口、扎气眼、合箱、紧箱钩、铸型冷却等诸工序。造型线分为落砂、造型、下芯、浇注、冷却五个区段。并且,其设有手动、单机自动、自动、不造型、不加砂、不落砂、不吹气、吹气填砂+吹气予紧实、冷却道选择等多种工作制度。

“青岛华鑫盛业”生产的静压造型线为自动造型生产线,力求做到工艺先进、设备可靠、操作方便、维修容易。

1.2静压造型的优点

1.2.1静压造型有良好的工艺性。

静压造型的多触头压实过程,尽可能的缩小了铸型强度上的差值,保证铸型硬度均匀性。提高了铸型在砂箱高度上的利用率,工艺性很好。适合多种柴油机及汽车铸件和其他通用铸件生产,例如发动机缸体、缸盖、曲轴,后桥零件像轿壳、主减壳、圆柱齿轮壳、制动毂、刹车盘、轴差外壳等。

1.2.2静压造型可以生产精美的铸件

(1)多触头压实,可改善铸型背面硬度,提高铸型紧实度的均匀性及铸型的精度,型腔无疏松、搭桥,铸件无结疤、粘砂。

(2)因而静压造型可以生产精美的铸件,资料介绍。

铸件尺寸精度公差可达:CT9~CT11

铸件表面光洁度可达:R25

铸件重量较常规造型减少:2%

拔模斜度可减少到:0.5°

型腔高宽比可达2:1,可实现高吊砂,减少芯子量。

1.2.3环境噪音可降到85db以下,工作条件良好,无震动对设备的影响。

1.2.4成型率高

静压造型起模成型率:97%

因而提高了造型的出品率。

1.2.5由于铸件精度高、不粘砂、不胀砂、披缝小,因而大大减少了清理工作量,有些铸件抛丸后甚至不需要再清理,也可减少机加工余量。

1.2.6因背部压实,强度好,可以较气冲造型砂消耗量减少10%,型腔高度上的利用率也提高10~15%。

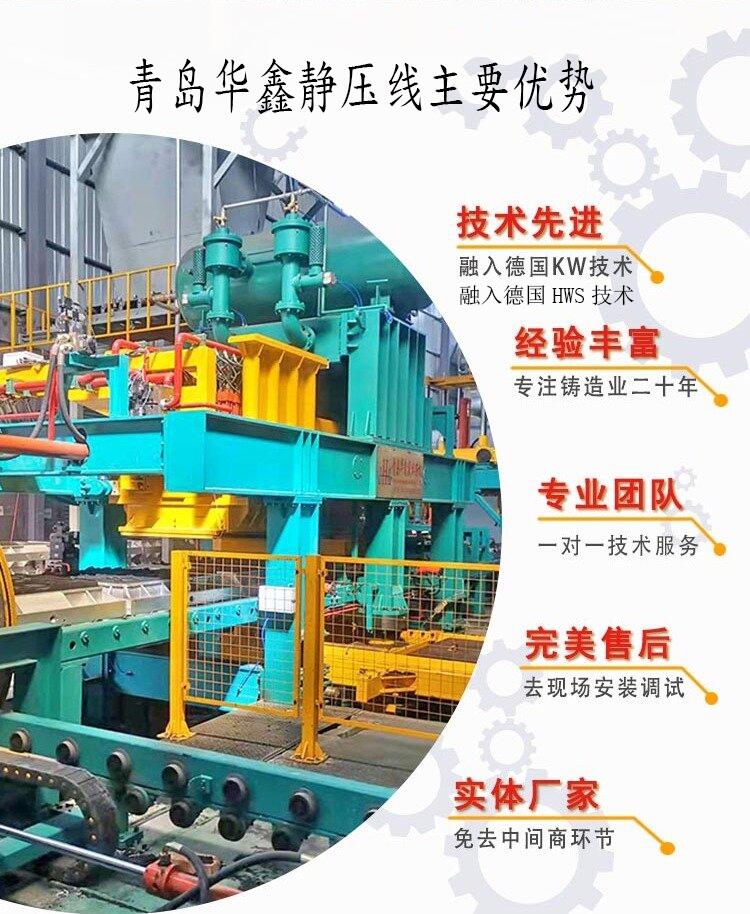

一:华鑫厂家介绍

青岛华鑫盛业铸机有限公司是一个集科研、开发、生产、安装、调试服务与销售为一体的紧密型企业。已经形成国内铸造机械成套装备生产基地

青岛华鑫盛业铸机有限公司拥有20多年的铸造机械设备生产研发及制造经验,主要加工制作全自动铸造造型机、浇铸线、造型制芯设备,抛丸清理设备等铸造设备。公司生产规模大、实力雄厚,拥有设备加工车间和产品展示车间,广大顾客可来厂实地考察看机。

我们具有雄厚的技术实力,先进的生产工艺,完善的检测手段,科学的管理体系,逐步扩大规模,占地面积100亩,拥有一批在我国铸机行业技术过硬,公司多年培养了一大批有丰富实践经验的技术工人队伍和安装、售后服务队伍,勇于站在我国铸造设备开发的高端领域,不断创新,研究开发,为我国造船、汽车、、机车、机床等多个行业提供优良的配套设备和服务,可根据用户需要设计制造各种非标铸造机械。

- 6ES7412-3HJ14-0AB0现货

- 6ES7461-4AA01-0AA0现货

- 6ES7416-2XL00-0AB0模块

- 6ES7450-1AP00-0AE0新品上架

- 6ES7414-3XJ00-0AB0库存现货

- 6ES7416-2XK01-0AB0原装正品

- 6ES7416-2XK00-0AB0产地

- 6ES7401-2TA01-0AA0库存现货

- 6ES7421-7DH00-0AB0库存现货

- 6ES7405-0KR02-0AA0库存现货

- 6ES7498-8AA05-8BA0现货

- 6ES7492-2BX00-0AA0模块

- 6ES7461-3AA00-7AA0质保一年

- 6ES7460-4AA01-0AB0品质保证

- 6ES7400-1TA11-0AA0量大从优