车削电主轴需要较大的空心轴结构,一般转速要求不高,转矩相对较大。特别适合车床同步电主轴,但由于大中空编码器太贵,导致车削电主轴在国内发展相对较慢。根据这两年机床博览会的情况来看,车削电主轴在未来两年可能会有突破性的进展。由于车床占整个机床的份额很大,一旦车床大量使用车床同步电主轴,必然会给电主轴产品的发展带来革命性的突破。

1、振动。是车床电主轴动态性能的重要指标,振动将会产生噪声,并直接影响工件的表面加工质量,振动严重时会产生崩刃和打刀现象。因此,电主轴的抗振性要强;

2、 热特性稳定

由于电主轴是将高速电机置于机床主轴部件内部,高速运转时,电机转子、定子和轴承的的发热量很大,并引起热变形,直接影响机床的工作性能和加工精度,因此要求电主轴的热态性能稳定;

3、电机特性优良

车削中心要求有较广的加工范围,这 就要求电主轴既要有优良的低速加工性能,又要有好的高速加工性能。在起步及低速段采用恒转矩调速,保证低速时有较大的输出转矩,满足低速大进给的切削要求;而高速段采用恒功率调速,可满足小切削量的高转速要求。对一些低速要求高的电主轴,应采用高性能的矢量变频器控制;

4、高刚度。单边车削量:45号钢7个毫米

主轴刚度反映主轴单元抵抗外载荷的能力。尤其,进行车削粗加工时,切削量较大,主轴要承受很大的径向力。为了保证加工精度、避免振动,要求电主轴具备较高的刚度,特别是径向刚度。

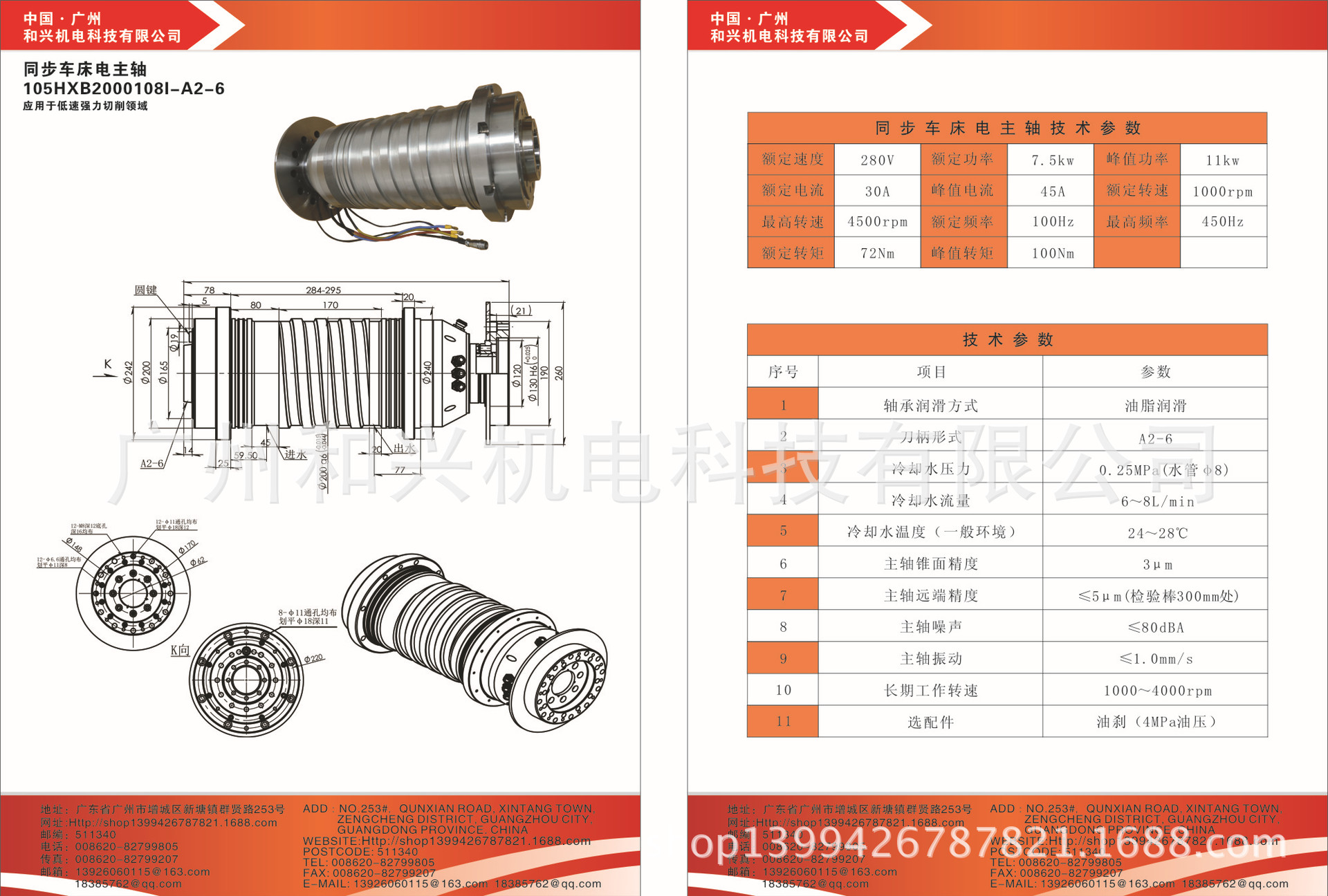

同步伺服电主轴较市场主流应用异步伺服电主轴,同功率低速扭矩更大,电气刚性更高,启停响应更快。同步伺服电主轴、主轴电机优良的磁场同步性,配合专配的伺服驱动器、优化的控制方案,使用国内数控系统加工效率即可达到现国内一流水平。成套应用方案成本则较现国内市场主流数控车床变化不大,但性能有较大提升;数控车削中心较市场主流则成本较低,性能优良。

CS轮廓控制这是在伺服主轴(串行主轴)上组合专用的检测器,通过主轴电机进行定位的一种功能.与主轴定位(T系列)相比精度更高,可以在定位以及其它的伺服轴之间进行插补.(即可以在主轴和伺服轴之间指令直线插补).对伺服主轴(串行主轴)进行速度控制的情形叫主轴旋转控制(通过速度指令使主轴旋转).对伺服主轴进行位置控制的情形叫主轴轮廓控制(通过移动指令使主轴旋转).对该主轴进行轮廓控制的功能就是CS轮廓控制功能.

Cf轴控制(Cf Axis Control)(T系列)

车床系统中,主轴的回转位置(转角)控制和其它进给轴一样由进给伺服电动机实现。

也就是说车床的主轴Cf功能能够通过伺服电机精确控制主轴转角定位,这在使用动力刀头铣削车削零件槽的时候能够准确控制槽距和曲线度。

- 美国AB变频器22B-D012N204特惠

- 罗克韦尔变频器20BC260A0ANNANC0技术参数

- 美国AB变频器22B-D010H204设备型号

- 罗克韦尔变频器20BC105A0AYNACC1现货低价

- 美国AB变频器22F-A8P0N103特点

- 罗克韦尔变频器20AC037C0AYNANC0优惠

- 罗克韦尔变频器20BC105A0AYNANA0技术参数

- 罗克韦尔变频器20AC030A3NYNANC0厂家直销

- 罗克韦尔变频器22B-D4P0N104设备型号

- REXROTH BOSCH R900433346

- 广西台达DVP14SS211R可编程控制器14点主机销售代理

- 美国AB变频器20BC260A3ANNADC0现货特价

- Parker VM125A10VM

- 罗克韦尔变频器22F-A4P2N113说明书

- Rexroth DR-10-4-52/315XY