轧制产品范围

6.1 悬臂式全自动电缆桥架成型设备构成及生产工艺流程

6.1.1 悬臂式全自动电缆桥架成型设备构成(见示意图)

6.1.1.1连续型成型工艺

6.1.1.2单张型成型工艺

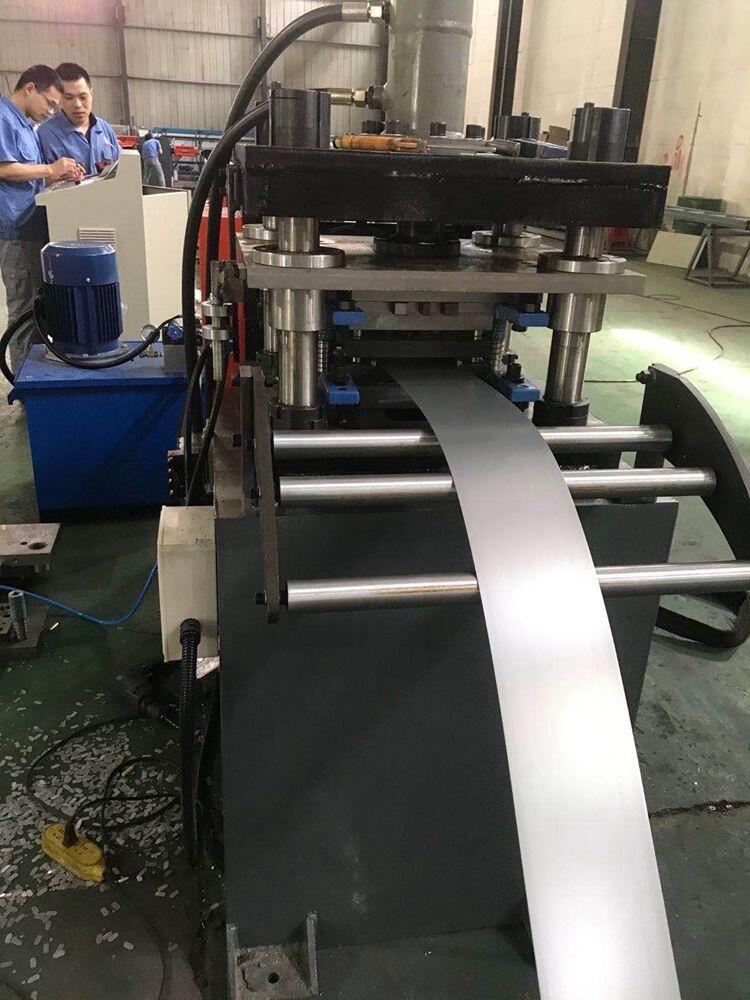

(以上图片为液压冲孔、切断参照图)

6.1.2全自动电缆桥架成型设备生产工艺流程

连续型成型工艺:

放料 → 校平 →数控送料/冲孔/ 切断→输送→ 成型(校正) → 出料

单张型成型工艺:

人工喂料 →数控送料/冲孔→输送→ 成型(校正) → 出料

6.2主要设备结构、性能概述

6.2.1 放料机

板料宽度:200—1050mm;材料厚度0.6~2.0 mm

料卷内径:φ508mm; 内径涨缩范围ф480-520 mm;

料卷最大外径:φ1300mm;承载重量:≤6t

6.2.2 校平机

a.工作辊数:九辊式校平机

b.结构特点:校平辊经调质、镀铬处理后其刚性、表面粗糙度等机械性能大大提高;其由夹送辊及校平辊组成,夹送辊可单独调整,校平上辊采用整体结构,前后设两个调整点,可形成一定的倾斜角度,便于提高校平质量。校平机入料端带有一对导向平辊及两对导向立辊。

6.2.3数控送料机

a.功能:送料定位(保证液压冲孔时的精确定位)

b.结构:悬臂式夹送结构。适合不同材料的宽度。送料长度设置灵活、方便。结合光电控制系统,保证送料精度更加精确。

C.技术参数:

适应板材的宽度:200~1050mm

厚度:0.6~2.0mm

6.2.4 液压冲孔及切断部分

a.冲孔

冲孔机架:1套;其中1套冲联接孔

联接孔冲模:为可调节式,适合冲100~600#规格的联接孔

7字扣孔冲模:为可调节式,适合上图所有规格的冲孔

冲模材质:CR12MoV

b.切断

液压平板式切断

参数:有效切断宽度为1050 mm

剪切厚度0.6~2.0 mm

液压泵站功率:11kw

6.2.5 成型主机

a. 形式:双悬臂齿轮传动、宽度可整体移动,可快速自动(腰高和宽度)调换规格;

b. 功能与结构:将冲压切断后的板料经26~30道次的辊轮,逐渐辊压成成品桥架。由变频电机、减速机、高精度滚动直线导轨、左右传动箱、横向调整机构、辊轮组组成。一组辊轮可完成所有规格的桥架成型,更换品种可通过调整左右辊架位置实现。床身及传动箱采用焊接结构,去应力处理;齿轮采用45钢硬齿面;

辊轮采用组合结构,速差及成型阻力小,对钢板表面磨损小;轧辊工艺设计采用进口软件,计算机设计,并进行FEA分析,保证制件形状精度,不划伤板料。辊轮采用GCr15锻造,整体淬火后数控加工,硬度可达HRC58-62;具有高强度、高硬度、高精度、使用寿命等特点。

c.技术参数:

水平辊架数: 约26~30架(根据设备要求而定)

进料宽度: 200~1050mm

成型机轴径: (具体根据实际情况调整)

水平辊距: 约350-550mm

电机功率: 4X5.5KW=22KW

线速度: 2-4m/min。(主机线速度为8~10米/分钟)

6.2.6. 出料台

结构:辊筒式,无动力

6.2.7. 电器控制系统

a. 整线采用PLC控制,液晶显示触摸屏,人机界面。实现人与PLC的交互。操作人员通过设定的程序自动运行(可编程控制)并对控制过程进行监控,实现操作人员控制生产线和修改控制参数,并可实时监控设备运行状态,运行参数和故障指示等。 制件长度数字设定,制件长度可调整。实时监控设备运行状态和故障指示。

b. 操作方式有手动/自动两种。具有手动、自动切换功能:在手动状态下,能进行单机运行,方便维修;在自动状态下,进行全线生产运行,顺序启动;全线设有急停按钮,易于处理紧急事故,保证设备和操作人员安全。

c. 机旁设有手动操作面板方便工人操作。

- 广西百色全新原装销售代理丰炜VH-28MR可编程控制器

- 推引A06B-6088-H222?科技兴国魅力科技

- 广西桂林全新原装销售代理丰炜VH-28MR可编程控制器

- Vfd Fr-A7Ay-E Kit科技兴国解能源危机

- 推送A5E00755411科技兴国解能源危机

- 终生服务 1734-ARMK 变频器冗余模块

- 广西防城港全新原装销售代理丰炜VH-28MR可编程控制器

- BL9M2K30BE科技是生产力的源泉

- 西门子触摸屏6AV6645-0CA01-0AX0

- 广西贵港全新原装销售代理丰炜VH-28MR可编程控制器

- 推引NB 23-91新能源碳中和紧迫局势

- 广西来宾全新原装销售代理丰炜VH-28MR可编程控制器

- Bg8-1813 Bh8-2066-01 Bg6-7033科技兴国魅力科技

- 推送802B-PSARBSX库存更新全国发货

- 诚信经营 1746-HSCE2 质保一年控制器