一、 产品简介与用途

该数控龙门铣床采用工作台移动、横梁固定式龙门框架结构,广泛适用于汽车、航空航天、印刷包装、纺织机械、冶金、石化、机车、模具等行业大、中型机械零件加工及模具制造,一次装夹可满足粗、半精及精加工要求,能完成铣、钻、攻、镗、铰等多种工序。

二、 主要结构特点

1.底座、工作台、整体式龙门、滑座、滑枕等主要基础件采用HT300铸铁,箱体式结构,紧凑而合理的对称式筋结构保证了基础件的高刚性和抗弯减震性能;基础件采用树脂砂造型并经过充分的时效处理,为机床长期使用性能的稳定性提供了保障。整体式龙门结构:立柱和横梁为一体式铸件结构,强度高、刚性好。

2.优质铸件:全机采用GB300高级树脂砂铸件,经回火处理及震动自然时效处理消除内应力。

3.X、Y向导轨均为进口重载线轨,具有速度快、高刚性、低摩擦、低噪音、低温升变化等特性;Z轴硬轨: Z向为淬硬磨削加宽矩形滑动导轨,并经高频淬火及精密磨削,滑动导轨面贴覆复合进口Turcite B-HP 耐磨软带材料并精密刮研,配合自动强制润滑,提高机床精度寿命及刚性;

4.阶梯式滑座:加宽滑道受力宽阔,机头中心紧靠于横梁中心缩短力矩,以达到最佳之运动精度及重切削能力。

5.斜面工作台:工作台断面以斜面支撑为主要形状,大幅增加工作台强度。

6.滑枕座左右两侧各有一个平衡油缸,通过气液转换装置实现自动同步平衡,无需外接动力源,保证主轴箱运动顺畅、稳定;Z向驱动电机具有失电制动装置;

7.X、Y、Z三个方向进给采用高刚性的双螺母预压C3级大导程滚珠丝杠,进给速度高;三轴采用台制/欧制双螺帽精密滚珠螺杆,经硬度化热处理,精密研磨,保证最佳进给精度及微量进给。X、Y方向导轨、丝杠都采用防护装置,保证丝杠及导轨的清洁,确保机床的传动及运动精度和寿命;

8.Z轴氮气平衡系统:Z轴氮气平衡系统,减轻马达负载,提高机床可靠性。

9.三轴预拉:三轴施以预拉,减少丝杆热变形,大幅提升定位精度。

10.NSK轴承:采用日本进口NSK 高精度斜角轴承,每轴4对4 的轴承设计,大幅提高加工的稳定性。

11.采用台湾专业厂家生产的高速、高精度、高刚性重载主轴单元,并配置台湾产1:1和1:4精密齿轮换挡变速装置,轴向和径向承载能力强,最高转速可达6000rpm;

12.主轴采用中心吹气结构,在主轴打刀时迅速用中心高压气体对主轴内锥进行清洁,保证主轴及刀具的精度和寿命;

13.采用可靠的集中自动润滑装置,定时、定量对机床各润滑点自动间歇式润滑,可依据工作状况调节润滑时间;

14.机体油水分离:底座油水分离设计,将切削液及润滑油分离,不易产生异味,省钱且环保。

15.机床操作系统采用人体工程学原理,操作箱独立设计,可自身旋转,操作方便。

16.独立油压系统:台制双液压平衡油缸,平衡运动中的不平衡力,提升Z轴确动性。

三、 主要规格及技术参数

|

参数 |

GMC4024 |

单位 |

备注 |

|

行 程 |

|

|

|

|

X轴行程 |

4000 |

mm |

|

|

Y轴行程 |

2400 |

mm |

|

|

Z轴行程 |

1000 |

mm |

|

|

主轴鼻端至工作台距离 |

200-1200 |

mm |

|

|

主轴中心至立柱导轨距离 |

345 |

mm |

|

|

龙门档宽 |

2400 |

mm |

|

|

工作台至横梁高度 |

1385 |

mm |

|

|

工 作 台 |

|

|

|

|

工作台尺寸 |

4000×2100 |

mm |

|

|

T型槽 |

9×28×220 |

mm |

|

|

工作台最大载重 |

8000 |

kg |

|

|

主 轴 |

|

|

|

|

主轴转速 |

40-6000 |

rpm |

|

|

主轴箱 |

1:1或1:4 |

|

|

|

主轴锥度 |

BT50 |

|

|

|

主轴套筒直径 |

190 |

mm |

|

|

拉钉 |

MAS-P50T-I |

|

|

|

拉刀力 |

18 |

kN |

|

|

主电机功率 |

22 |

kW |

|

|

进给 |

|

|

|

|

切削进给速度 |

1-8000 |

mm/min |

|

|

快移速度X/Y/Z |

12/12/10 |

m/min |

|

|

最大刀具长度 |

350 |

mm |

|

|

最大刀具重量 |

15 |

kg |

|

|

其 他 |

|

|

|

|

所需气压 |

6.5 |

kgf/cm |

|

|

占地面积 |

10250×4530 |

mm |

|

|

机器高度 |

4500 |

mm |

|

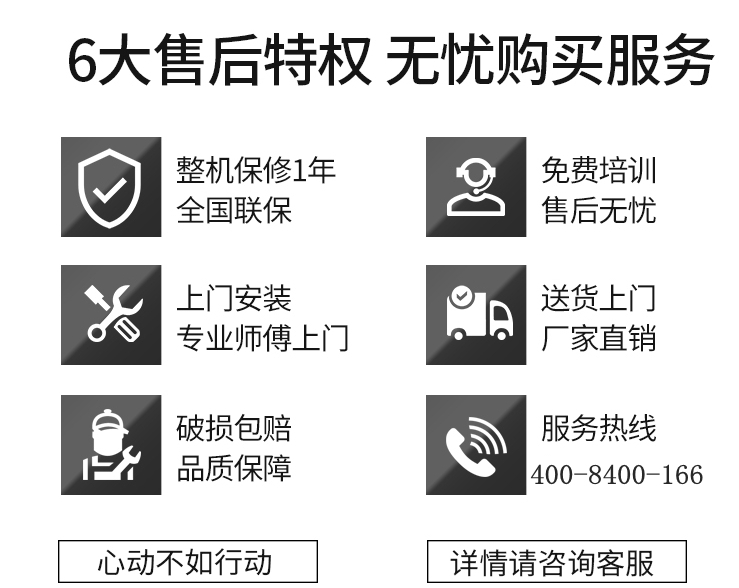

一 培训

负责为需方进行技术培训,培训时间根据用户操作人员情况定,培训地点在供、需方现场,培训包括机床结构、性能及功能、数控系统、编程及操作,机床维护保养等知识,培训时间一般为3天。

二、 售后服务及承诺

1. 机床最终验收合格之日起,供方对产品实行质保期为一年,在质保期内对产品实行免费维修。(因用户自身原因造成的损坏和损失除外)。质保期外,机床质量问题维修,供方只收取材料费。

2. 机床出现故障,得到用户信息后,能准确判断故障原因及处理措施的,立即给予答复,如不能立即答复的在2-12小时内响应,6-24小时内派人到现场给予处理,故障不排除人员不撤离。

- 美国AB变频器22B-D012N204特惠

- 罗克韦尔变频器20BC260A0ANNANC0技术参数

- 美国AB变频器22B-D010H204设备型号

- 罗克韦尔变频器20BC105A0AYNACC1现货低价

- 美国AB变频器22F-A8P0N103特点

- 罗克韦尔变频器20AC037C0AYNANC0优惠

- 罗克韦尔变频器20BC105A0AYNANA0技术参数

- 罗克韦尔变频器20AC030A3NYNANC0厂家直销

- 罗克韦尔变频器22B-D4P0N104设备型号

- REXROTH BOSCH R900433346

- 广西台达DVP14SS211R可编程控制器14点主机销售代理

- 美国AB变频器20BC260A3ANNADC0现货特价

- Parker VM125A10VM

- 罗克韦尔变频器22F-A4P2N113说明书

- Rexroth DR-10-4-52/315XY