近年来,由于XU080149型号转盘轴承具有节能、优质、高效、低成本,易于机械化、自动化等优点,感应热处理技术在热处理行业中得到快速的发展及应用。轴承加工技术人员在感应热处理工艺及设备的自动化程度进行大量的研究,取得了很多成果。但对转盘轴承设备的冷却水污垢问题的相关报告较少,对冷却轴承问题重视不够,造成轴承日常管理中出现设备不稳定、故障率高等问题,从而带来产品热处理质量的不稳定。根据我们多年使用感应热处理设备情况来看,轴承设备冷却水结垢问题是影响轴承产品质量稳定的一个重要因素,应引起我们足够的重视。

1.水垢对转盘轴承设备影响

轴承使用环境一旦有水垢形成,它会给轴承带来如下危害:影响热轴承传热,增加系统内水流阻力,加剧轴承系统设备腐蚀过程,增加设备停机清洗次数等。

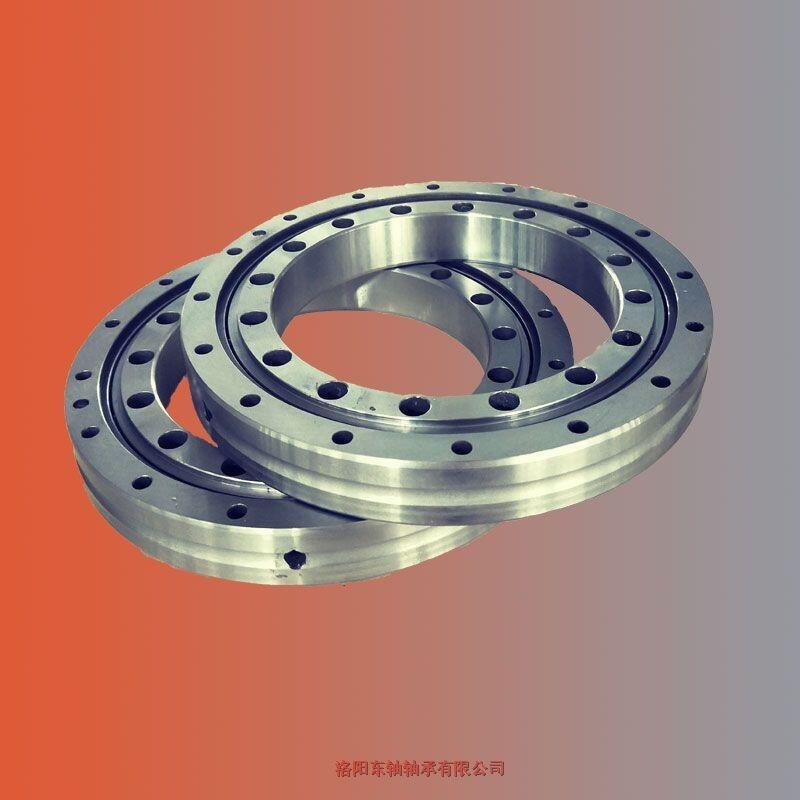

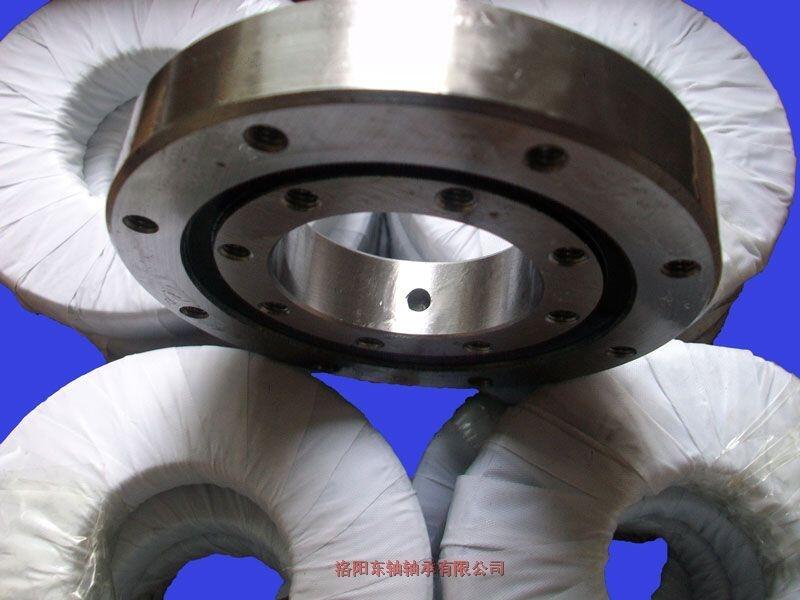

水垢产生部位主要在轴承元件的冷却的内壁、轴承端面,感应器铜管的内壁等,如图1、图2、图3所示。水垢得产生直接影响轴承旋转效果,使电器元件的寿命降低,同时造成轴承有效输出功率的降低。

2.轴承水垢的特点及成因

水垢又称硬垢或无机垢,为冷却水中的难溶或微溶盐在循环水运行条件恶化时所形成的垢。常见的水垢有碳酸钙、磷酸钙、硫酸钙、氢氧化镁、硅酸钙、氧化铁等,其中以碳酸钙为主要成分的碳酸盐垢比较常见。

目前认为轴承损坏生锈形成过程大致有以下六个方面:

(1)结晶作用

水垢的形成主要是微常溶盐类的结晶作用,如下反应所示:

Ca(HCO3)2→CaCO3+CO2+H2O

Mg(HCO3)2→MgCO3+CO2+H2O

MgCO3+H2O→Mg(OH)2+CO2

3Ca2++2PO43-→Ca3(PO4)2

其结晶核心可以是管道粗糙不平处,也可以是水中的悬浮物。

(2)沉降作用

水中原有的悬浮粒子和已形成的结晶体,依靠重力沉降在金属设备的表面处,而这种沉降产生的污垢在在停滞区比流动区严重得多。这也是为什么我们在生产现场经常发现冷却水流速减慢后,加速发生冷却水路的堵塞的主要原因,也是在电源冷却水系统设计时,水泵的扬程选择大一些,流速较快的原因。

(3)化合和聚合作用

当循环水中含有油污和烃类有机物时,它们会增加污泥的内聚力和黏结力,从而加速污泥的长大和在轴承表面上附着。电源冷却水采用闭式冷却系统优于开式冷却水系统的原因。

(4)微生物生长作用

微生物除了产生微生物黏泥处,微生物本身又是悬浮物质结晶核心,它的繁殖将会增加污垢沉积。

(5)腐蚀作用

腐蚀产生的腐蚀产物,是污泥组成的一部分,另外腐蚀作用又会使金属表面粗糙,有利用于结垢和沉降作用。

(6)烘烤作用

若污垢受到高温烘烤,会使黏泥变得坚硬而难以清除。

上述的六个作用过程,既独立又彼此相互影响,在这些作用过程中,结晶和沉降是污垢沉积的主要过程。

3.冷却水系统的防垢

在工业生产中,碳酸盐垢的防止方法目前有两类:

(1)外部处理,即在补充水进入冷却水系统之前,就将其结垢物质去除或降低,如石灰沉淀法,钠型阳离子交换法等。钠型阳离子交换树脂上的钠离子与补充水中的钙离子进行离子交换。结果是水中的钙离子与树脂结合,而树脂上的钠离子则进入水中。其反应式为:

R(SO3Na)2+Ca(HCO3)2—R(SO3)2Ca+2NaHCO3(软化反应)

软化后的软水不含或仅含少量的钙离子,得到的软化水进入冷却水循环系统后,水中的钙硬度仍很低,因此整个冷却水系统不易结垢。即外部处理的冷却水,加入到电源冷却系统中进行循环使用,水质定期进行检测。此方法在感应热处理冷却水系统中得到广泛的应用。

(2)内部处理,即向循环冷却水中加一些药品,使水中的结垢物质转化为不结垢物质,或者使水中的结垢物质变形、分散、稳定在水中,如加酸法,加水质稳定剂法等。阻垢剂法:在循环冷却水中,加入少量的化学药剂,就可以将其极限碳酸盐硬度提高,起到防止结垢的作用,这种药剂称为阻垢剂。内部处理由于需要加入一些药品,可能带来水质的污染,在热处理感应热处理系统中还较少应用。

4.结语

对于轴承生产来说,为了保证冷却系统不结垢或少结垢,在交叉滚子轴承冷系统设计及日常管理中应注意以下几点:

(1)电源冷却水采用软化水,是保证水不结垢或少结垢的前提,同时定期对轴承附近软化水的硬度进行检测。

(2)电源冷却水采用闭式循环系统要优于开式冷却系统。闭式冷却系统可有效的减少外来微生物、灰尘及其他污染物的进入。减轻水结垢的化合和聚合作用。

(3)在冷却系统中,水泵的选用应当选用扬程偏大的水泵,增大管路中的水流速,减少水垢的沉降作用。

(4)在电源冷却系统中,管路采用不锈钢管,铜管或增强的塑料管,避免采用镀锌钢管。

(5)在冷却系统中,水温的控制是重点,因此在冷却系统中需要进行水温监控,温度超温时进行报警,一般情况下水温不宜高于35℃。

(6)每年定期对轴承冷却系统进行清理与检测,也是保证冷却系统稳定的必要条件。如板换的定期清理,塑料软管的老化更换,水温、压力监视仪表的检测等。

- 西门子全新原装手操器AZL52.00B1 特价供应未开封

- 西门子原装进口伺服电机 SQM48.497B9

- 全新SICK编码器AFM60A-BDNB018X12 绝对值

- SICK色标传感器德国KTS-WB9114115AZZZZZZ11078126

- LFP0530-G5NMCS37 SICK全新原装镜反射传感器原装正品

- 6ES7461-1BA007AA0原装正品

- 6ES7455-1VS00-0AE0现货

- 6ES7414-2XG01-0AB0新品热卖

- 6ES7468-1CC50-0AA0原装正品

- 6ES7414-4HM14-0AB0量大从优

- 6ES7405-0KR02-0AA0模块

- 6ES7408-1TX00-6XA0产地

- 三菱代理商,三菱L系列PLC,LPLC

- 6ES7408-1TA00-0XA0模块

- 6ES7408-1TA00-0XA0质保一年