20CrNiMo钢属于低碳合金钢,常用于制造中小型机械配件轴承、轴承的的发动机和传动系统中的齿轮或轴承。摆线液压马达联动轴承,在马达寿命试验时发生断裂。该型联动轴承在进行寿命试验时,承受扭矩为600N·m,转速180r/min,寿命要求>60h,此次寿命试验共测试3次,均在6~8h出现了断裂,为此与以往的齿面疲劳磨损导致的失效形成进行了对比。现对其中1根断裂的联动轴进行原因分析。该零件由20CrNiMo钢棒料加工制造,其生产工艺流程为:下料→车削→滚齿→热处理→抛丸→清洗→成检。

|

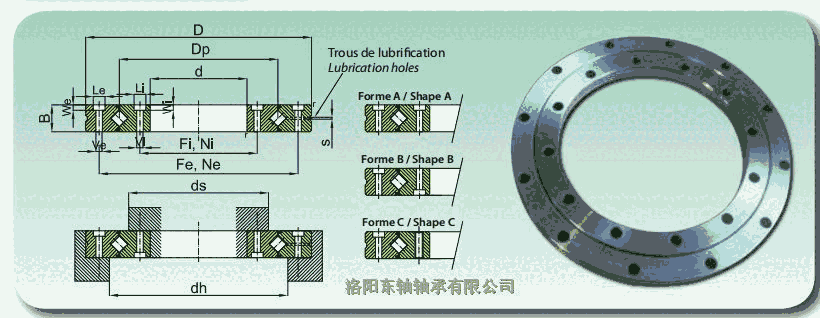

型号 |

内部结构 |

外径mm |

内径mm |

高度mm |

轴向负荷(动)kN |

径向负荷(动)kN |

极限转速r/min |

精度 |

重量kg |

价格(单价,含税)

|

工期 |

质保 |

|

010.30.560 |

|

662 |

458 |

80 |

578 |

215 |

|

Q6 |

95 |

2700 |

20天 |

一年 |

|

YRT460 |

|

600 |

460 |

70 |

355 |

200 |

120 |

P5 |

45 |

7800 |

现货 |

一年 |

|

YRT580 |

750 |

580 |

90 |

490 |

228 |

80 |

P5 |

89 |

12000 |

现货 |

一年 |

一、检验过程与结果

(1)宏观检测联动轴断裂宏观形貌如图1所示,联动轴承在反复扭转应力作用下,轴心部有少量的塑性变形,扭转断口与轴向呈45°角,断口部分呈锯齿状,结合失效时间,初步判定为扭转疲劳断裂。

图1 联动轴承断裂宏观形貌

(2)化学成分分析对该联动轴化学成分进行分析,结果见表1。化学成分符合要求。

表1 化学成分(质量分数)检测结果 (%)

(3)硬度检测该零件技术要求:表面硬度57~62HRC,心部硬度30~45HRC,有效硬化层深度为0.6~0.9mm。该联动轴表面硬度59~60HRC,心部硬度35~37HRC,有效硬化层深度为0.79mm,符合技术要求。

(4)金相检验该零件热处理金相组织要求:表层回火马氏体≤5级,残留奥氏体≤5级,碳化物≤3级。如图2所示,该联动轴表层回火马氏体为5级,残留奥氏体为5级,碳化物为1级,符合技术要求。对断口处进行非金属夹杂物的检测(见图3)测试结果:A1.0,B3.0,C0.5,D3.0,DS0.5,发现断口附近有大量B类、D类非金属夹杂物。

图2 金相组织

综上检验结果分析,该20CrNiMo钢联动轴的化学成分、硬度、热处理金相组织均符合技术要求,非金属夹杂物级别过高。其中,回火马氏体及残留奥氏体级别偏上限。研究表明,一定含量的残留奥氏体反而能松弛钢中的应力、冲击吸收能量,缓冲相变马氏体的冲击力,减少显微裂纹,增强抗疲劳性能。

另外,钢中非金属夹杂物对疲劳性能的影响一方面取决于夹杂物的类型、数量、尺寸、形状和分布;另一方面受钢基体组织和性质制约,与基体结合力弱的尺寸大的脆性夹杂物和球状不变形夹杂物的危害。该联动轴断口表层附近,发现大量的B类、D类非金属夹杂物,本质上是脆性夹杂物。由于脆性夹杂物不能传递钢基体中的应力,从而诱发疲劳裂纹,且脆性夹杂物在应力作用下会因碎裂而产生开裂,更易产生疲劳裂纹。联动轴在反复的扭转应力作用下,在这些脆性夹杂物附近产生多个疲劳源及微裂纹,裂纹沿与轴线呈45°的两个方向发展,最终形成部分锯齿状断面,导致联动轴在测试过程中发生异常疲劳断裂。

三、结论和建议

该型20CrNiMo钢联动轴承寿命试验发生早期断裂的原因,是由于钢中B类及D类脆性非金属夹杂物级别过高导致的。因此,在以后的生产过程中,应加强对原材料非金属夹杂物的检测,严格执行验收标准,见表2。通过上述措施,可解决联动轴在寿命测试时发生异常断裂的问题。

表2 非金属夹杂物验收标准 (级)

变桨轴承的结构形式通常有单排四点接触球轴承和双排同径四点接触球轴承两类,驱动形式有无齿、内齿、外齿三类。本文获得的样品为风电场提供的1.5MW风力发电机组的一开裂变桨轴承,其结构为内齿驱动的双排同径四点接触球轴承。

一、宏观分析

(1)外观检验本文进行失效分析的对象包括轴承内圈(2块,其中一块含有裂纹)、轴承外圈(2块)、滚子(10个),分析变桨轴承样块的外观尺寸,可确定该轴承为内齿双排同径四点接触球轴承。测得外圈高度H=158mm,外圈安装孔直径Dn=33mm,内圈安装孔直径dn=33mm,钢球直径Dw=40mm。参照GB/T 29717—2013《滚动轴承风力发电机组偏航、变桨轴承》中表5,可判断该变桨轴承的型号应为FD-033.40.1900.03K。其材料为42CrMo,预备热处理方式为调质处理。FD-033.40.1900.03K型轴承的外形尺寸如表1所示。

表1 FD-033.40.1900.03K轴承外形尺寸 (mm)

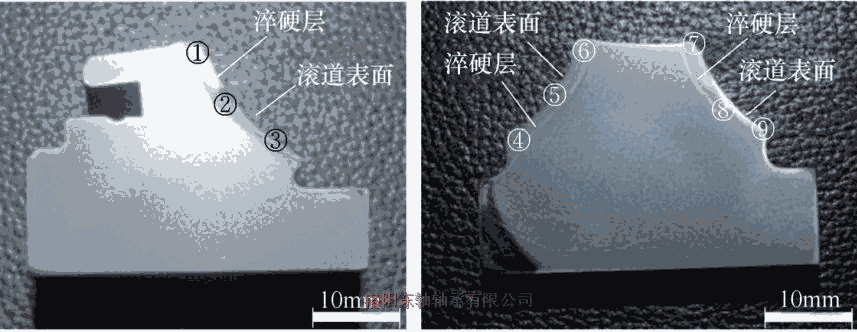

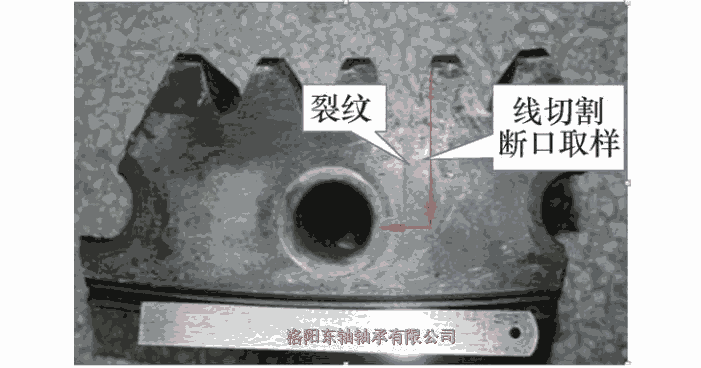

(2)断口宏观检验宏观可观察到轴承内圈螺栓孔附近有一条长约70mm的裂纹,从齿根向滚道方向扩展,未完全穿透整个轴承截面,如图1所示。用线切割取出裂纹(断口),经清洗后拍照,如图2所示。从断口宏观形貌可以观察到典型的贝纹线特征,表明变桨轴承为疲劳开裂。从贝纹线走向,可判断疲劳源位于变桨轴承内圈轮齿的齿根处。

图1 变桨轴承内圈上的裂纹

图2 变桨轴承内圈裂纹断口宏观形貌

(3)摩擦磨损表面宏观检验用超景深数码显微镜分别观察轴承内圈轮齿、轴承套圈滚道以及轴承滚子的表面形貌,其中轮齿表面形貌如图3所示。图中的竖直条纹为机加工形成的表面磨痕,齿轮运行过程因接触疲劳产生了细小的点蚀坑。

图3 轮齿表面形貌

滚子表面形貌如图4所示,可观察到在滚子表面有较粗大的接触疲劳点蚀坑形成。

图4 滚子表面形貌

轴承内圈、外圈滚道表面形貌分别如图5、图6所示,在滚道表面可观察到大量的点蚀坑,同时表面还有微裂纹形成。

图5 轴承内圈滚道表面形貌

图6 轴承外圈滚道表面形貌

二、化学成分分析

分别从轴承内外圈切取30mm×30mm×30mm试块,表面经砂轮打磨后用直读光谱仪测试轴承内外圈材料的化学成分,结果如表2所示。与GB/T29717—2013《滚动轴承风力发电机组偏航、变桨轴承》对照,轴承内外圈材料碳含量及主要合金元素含量均与42CrMo钢符合。

表2 变桨轴承材料成分(质量分数) (%)

三、金相分析

(1)轴承内圈淬硬层深度测试从变桨轴承内圈裂纹附近垂直于滚道方向取样,制备金相试样,经4%硝酸酒精浸蚀,用数码相机拍照,如图7所示,可见整个滚道表面淬硬层深度分布不均匀。

图7 轴承内圈截面金相样品全貌

用数码显微镜观察淬硬层的低倍金相组织,如图8所示。分别测量图7中各点的淬硬层深度,结果如表3所示。

图8 轴承内圈宏观金相

表3 淬硬层深度测试结果 (μm)

由表3可见,其轴承内圈滚道淬硬层深度在1.03~2.6mm分布。参照GB/T 29717—2013《滚动轴承风力发电机组变桨、偏航轴承》,对于钢球直径Dw=40mm的变桨轴承,淬硬层深度应≥3.5mm。本变桨轴承内圈滚道表面淬硬层深度未达到国标要求。

(2)轴承外圈淬硬层深度测试用同样方法制备轴承外圈金相试样,如图9所示,可见其滚道表面淬硬层深度分布不均,且淬硬层深度显然未达到3mm。

图9 轴承外圈截面金相样品全貌

用数码显微镜观察轴承外圈淬硬层的低倍金相组织,如图10所示。分别测量图10中各点的淬硬层深度,结果如表4所示。可见其滚道淬硬层深度在0.9~2.9mm分布,未达到GB/T 29717—2013所要求的≥3.5mm。

图10 轴承内圈宏观金相

表4 淬硬层深度测试结果

(3)夹杂物分析轴承套圈金相试样抛光后未浸蚀的金相组织如图11所示,可见其夹杂物主要为球状(D类)细系,可评为1.0~1.5级。GB/T 29717—2013中对42CrMo轴承套圈材料要求D类非金属夹杂物不超过1.0级。可见失效轴承套圈材料中的非金属夹杂物略有超标。

图11 变桨轴承套圈夹杂物分析(100×)

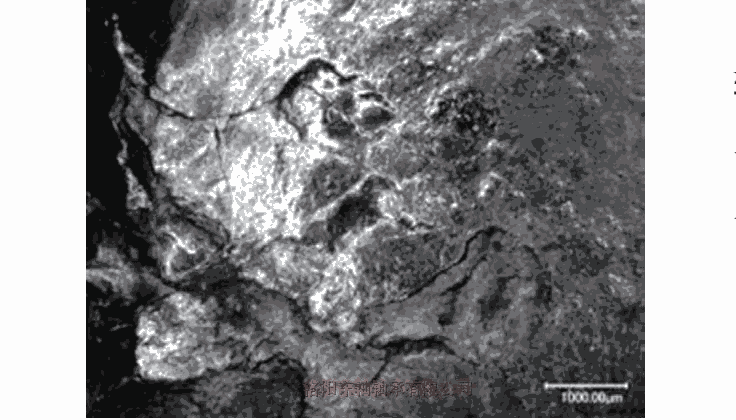

(4)轴承内圈金相组织分析在轴承内圈金相试样中可见大量的显微裂纹,主要分布于淬硬层内,无特定的走向,如图12所示。在母材中未发现显微裂纹。

图12 变桨轴承内圈淬硬层中的显微裂纹

轴承内圈材料淬硬层金相组织如图13所示,其组织为回火马氏体,晶粒较为粗大。

图13 变桨轴承内圈淬硬层金相组织(400×)

轴承内圈材料母材金相组织如图14所示,其组织为块状铁素体+回火索氏体。组织不均匀,并且铁素体有呈网状分布的趋势。

图14 变桨轴承内圈母材金相组织(400×)

(5)轴承外圈金相组织分析轴承外圈材料淬硬层金相组织如图15所示,为回火马氏体组织,与轴承内圈相比,组织均匀细小。轴承外圈母材组织如图16所示,为回火索氏体+铁素体,组织均匀性差,与轴承内圈的组织特征基本相同。

图15 变桨轴承外圈表面淬硬层金相组织(400×)

图16 变桨轴承外圈母材金相组织(400×)

四、力学性能测试

(1)硬度用金相试样测试轴承内圈、外圈的硬度如表5所示。轴承滚子、轴承套圈滚道淬硬层的硬度达到GB/T 29717—2013要求。但轴承套圈母材硬层均未达到GB/T 29717—2013要求的260~300HBW。

表5 轴承套圈材料的硬度

(2)拉伸性能从变桨轴承内圈沿圆周的切向取样,加工圆柱拉伸试样。取样位置及方向如图17所示。

图17 取样位置和方向示意

测得变桨轴承内圈材料的拉伸性能如表6所示,其各项指标均符合JB/T 6396—2006《大型合金钢锻件技术条件》。

表6 变桨轴承内圈材料的室温拉伸性能(20℃)

(3)冲击性能从轴承内圈沿切向取样(参见图17),加工V型缺口夏比冲击试样。测得轴承内圈材料的室温和低温冲击吸收能量,如表7所示。其-40℃下的冲击吸收能量未达到GB/T 29717—2013要求。

表7 变桨轴承内圈材料的冲击性能

五、断口扫描电镜分析

用扫描电镜(SEM)观察分析轴承内圈断口(裂纹)的显微形貌,图2中的疲劳源A区SEM形貌如图18所示。放大后可见该疲劳源区微观形貌呈典型的沿晶断裂特征,如图19所示。

图18 疲劳源区SEM断口宏观形貌

图19 图18中的疲劳源1区的SEM显微形貌

疲劳源从轮齿的齿根处形成,齿根表面有大面积的氧化或腐蚀产物存在,如图20所示。用能谱分析裂纹源附近齿根的表面成分,其能谱图如图21所示,元素定量结果如表8所示。

图20 疲劳源附近齿根表面SEM显微形貌

图21 疲劳源附近齿根表面能谱图

表8 疲劳源区次表面腐蚀产物能谱成分分析 (%)

疲劳扩展区SEM微观形貌如图22所示,呈准解理断裂特征。因裂纹尚未穿透轴承截面发生断裂,断口上无瞬断区。

图22 疲劳扩展区的SEM显微形貌

六、分析结论

综合以上对产生裂纹的变桨轴承套圈材料的化学成分、金相组织、力学性能以及断口形貌的分析结果,得出以下结论:

(1)失效变桨轴承内圈为疲劳破坏,疲劳源位于轮齿的齿根应力集中处。

(2)测得变桨轴承内外圈滚道淬硬层深度0.9~2.9mm,未达到GB/T 29717—2013对于钢球直径Dw= 40mm的变桨轴承淬硬层深度应≥3.5mm要求;轴承内圈淬硬层中出现的显微裂纹与淬硬层深度不足和淬硬层组织粗大有关。

(3)轴承内外圈母材组织不均匀,铁素体存在网状分布趋势;套圈材料的硬度和低温冲击吸收能量均偏低,不满足GB/T 29717—2013要求,与材料锻造或热处理工艺有关。

(4)轴承套圈材料化学成分符合GB/T 29717—2013要求。

七、讨论

金属材料失效一直是个重要且不可避免的话题,也因此,我们即将再次举办金属材料分析大会,邀请学者共同研讨,感兴趣的同行点击下方图片报名参加吧!

(1)轴承失效过程由于轴承滚道淬硬层深度不够,在轴承运行过程中首先在滚道表面发生接触疲劳,导致在滚道表面产生大量的点蚀坑,引起轴承精度降低,振动加剧;随后在轴承内圈轮齿的齿根应力集中处产生疲劳裂纹源,由于轴承套圈材料硬度不足,低温韧性差,导致疲劳裂纹快速扩展而失效。

(2)建议风力发电机组变桨轴承的失效,除了运行中受到不均匀交变载荷以及冲击外,制造过程中的锻造、热处理以及材质控制尤为重要,风电企业应重视大部件生产过程中的驻场监造环节,严格控制生产过程,杜绝生产工艺环节控制不当而对后期的安全生产埋下隐患。

- 6ES7414-2XG03-0AB0产地

- 6ES7405-0RA02-0AA0原装正品

- 6ES7416-2XL00-0AB0品质保证

- 6ES7451-3AL00-0AE0新品热卖

- 6ES7461--0AA01-0AA0质保一年

- 6ES7461-3AA01-0AA0量大从优

- 6ES7416-2XK02-0AB0现货

- 6ES7470--0AA00-0AA0量大从优

- 6ES7441-1AA04-0AE0库存现货

- 6ES7414-3XM05-0AB0库存现货

- 6ES7492-1AL00-0AA0原装正品

- 6ES7421-1FH00-0AA0质保一年

- 6ES7460--0AA01-0AB0库存现货

- 6ES7413-1XG01-0AB0新品热卖

- 6ES7490--0AB00-0AA0质保一年