冷冻肉作为生肉最重要的贮藏方式,也是贸易流通的主要存在形态,它的品质不仅要受到冷冻方式的影响,同样也受到解冻技术的影响。因此,保证冷冻肉的品质、降低血水流失率一直是肉制品行业发展过程中的一个重要课题。

传统解冻技术和低温高湿解冻技术及微波解冻技术是目前解冻技术领域最主流的三种技术。接下来,我们将围绕三者之间的异同点对其进行深入的了解。

1

基本原理

No.1 传统解冻:以热空气作为解冻介质,用自然对流或强制流通的空气使冻结的食品解冻的方法。

No.2 低温高湿解冻:采用低温加湿方式,让高湿度的空气在低温环境下循环,使解冻室内形成高湿度的空气流,加速解冻。

No.3 微波解冻:这种方式是通过微波电磁波的高频辐射作用下,利用极性分子振动产生与周围分子的弹性碰撞、摩擦生热,其升温方式从产品材料内部产生。

2

应用领域

1、传统解冻设备:应用于肉品、水产品解冻、果蔬保鲜以及食品油炸等多种领域。

2、低温高湿设备:应用于畜(猪、牛、羊)肉类、禽肉类及水产类等食品加工行业。

3、微波解冻设备:肉类(猪肉、牛肉)、禽类(鸡肉)、鱼类(鱼、虾)、蛋品、牛油等。

3

效果对比

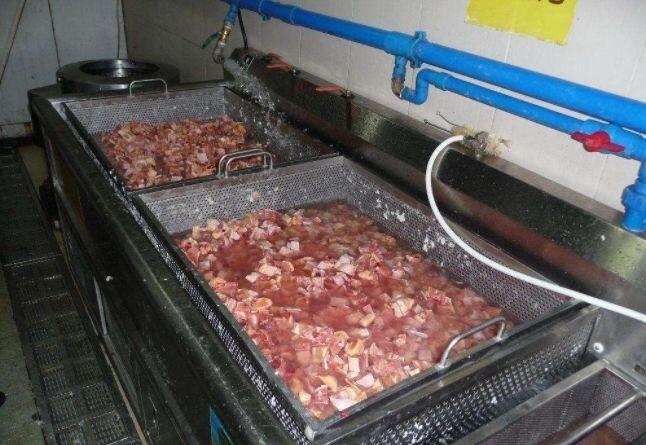

01 传统解冻:有水解冻和空气流解冻两种方式,通过热传导达到回温解冻效果。水解冻过程中,肉中的可溶性物质如水和蛋白质等溶于水中从而导致营养损失,水资源消耗大,所需时间大于12h;空气解冻过程可溶性蛋白和血水流失严重,猪肉一般在3%,牛肉一般在5%,鸡肉达8%,所需时间大于20h。这两种解冻方式下肉制品容易受污染、细菌大量繁殖、品质降低、保质期缩短。

水解冻

空气解冻

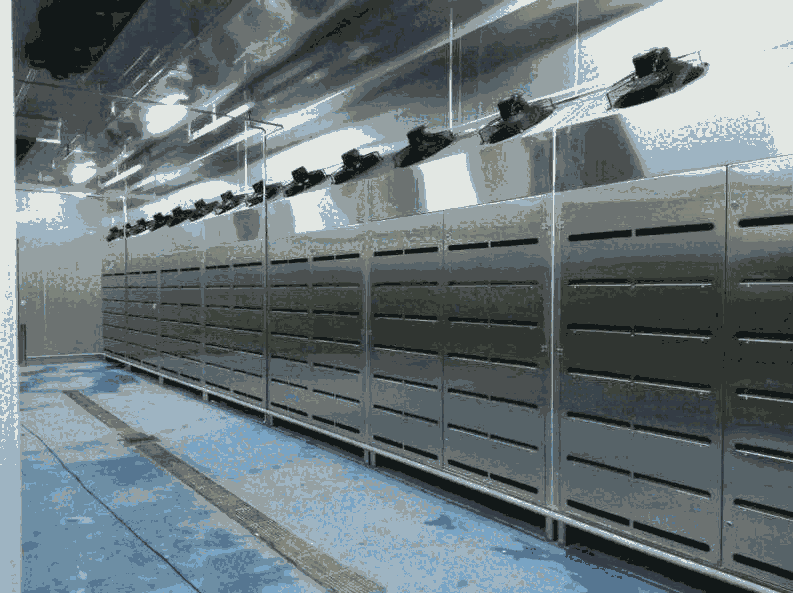

02 低温高湿解冻:虽然可以防止腐败微生物的滋生,但冻肉从-18℃到-2℃解冻至加工温度的所需时间大约在15个小时,时间长,解冻量只能根据厂房的容积决定,肉损率在4%-5%,解冻不均匀,而且解冻过程中需要大量人工,无法自动化。

03 微波解冻:

MCVEY-微波解冻设备

75kW/100kW微波回温解冻系统(隧道式)主要用于规模化食品加工企业和冷链过程中对冷冻肉制品的回温解冻,将冻品温度从-18℃升高到-3±1℃,加热时间大约4分钟,肉损率<1%,回温解冻后的肉制品能够进行切割,满足冷链过程中将大块肉制品切割分块或进行小包装的需求。回温后的肉制品在洁净无菌环境中经过较短时间的升温达到0℃以上,软化后满足食品深加工的需要。该设备同样可对鱼、虾等水产品以及面包糠、牛油、黄油等进行回温解冻。

|

|

空气解冻 |

水解冻 |

微波解冻 |

低温高湿解冻 |

|

温湿度控制 |

否 |

否 |

可控温 |

控温控湿 |

|

色泽 |

暗淡 |

灰白 |

鲜肉 |

亮泽 |

|

时间 |

24小时 |

8-10小时 |

4分钟 |

15小时 |

|

水分流失 |

5% |

3-5% |

<1% |

4% |

|

有害菌群数量级 |

1000 |

10000 |

100 |

1000 |

|

耗电量 |

0 |

0 |

100kW·h |

18kW·h |

|

耗水量 |

0 |

18-25吨 |

0 |

0.2吨 |

|

污水处理 |

高成本 |

高成本 |

无 |

较低 |

|

占地面积 |

大 |

大 |

小 |

较大 |

|

自动化程度 |

低 |

低 |

全自动化 |

低 |

|

解冻均匀性 |

低 |

低 |

高 |

低 |

以某车间解冻 50吨/天 肉类数据为例:

|

|

空气解冻 |

水解冻 |

微波解冻 |

低温高湿解冻 |

|

解冻损耗 |

5% |

3-5% |

<1% |

4% |

|

肉损量 |

2.5吨/天 |

2.5吨/天 |

0.5吨/天 |

2吨/天 |