摘 要:锡珠现象是SMT生产过程中的主要缺陷之一,回流焊后主要发生在(CHIP元件)片式阻容组件的侧面,锡珠会导致线路短路,造成产品的质量隐患。本文通过对锡珠产生的原因进行分析,并提出相应的改善方法。

关键词:SMT;锡珠;焊盘设计 ;锡膏印刷;贴片;钢网设计;回流焊

1 引言

贴片元件以体积小、成本低、可靠性高的特点,在电子行业中的应用越来越广泛。目前贴片元件主要以回流焊接为主,其焊接的质量直接影响到产品的质量。锡珠现象是表面组装技术(SMT)生产中的主要缺陷之一。锡珠的产生是一个复杂的过程,由于其产生的原因较多,不易控制,所以常常困扰着SMT 工艺技术人员。一般锡珠的直径在0.2mm~0.4mm 之间,也有超过此范围的,主要集中在片式阻容组件的侧面,有的时候还会出现在IC或连接器引脚附近。锡珠不仅影响了电子产品的外观,更重要的是由于印制板组件密度高,间距小,在产品使用时锡珠有可能脱落,造成组件短路,影响电子产品的质量。[1] 电子组件的可接受性标准(IPC-A-610E)要求锡珠的大小不能违反最小电器间隙。[2]因此,有必要弄清它产生的原因,并对它进行有效的控制。

2 锡珠的形成机理

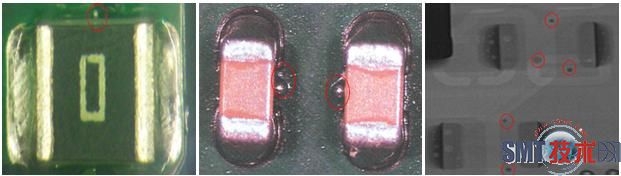

锡珠是指一些大的焊料球在锡膏进行焊接前,锡膏有可能因为坍塌或被挤压等各种原因而超出在印刷焊盘之外,在进行焊接时,这些超出焊盘外的锡膏在焊接过程中未能与焊盘上的锡膏熔融在一起而独立出来,成型于元件本体或者焊盘附近。[3]大多数锡珠一般发生在片式元件的两侧,如下图1。如果锡量过多,元件贴放时的压力会将锡膏挤到元件本体(绝缘体)下面,在再流焊时热融,由于表面能的作用,融化的锡膏聚成圆球,它有趋势抬高元件,但是此力极小,反被元件重力挤向元件两侧,与焊盘分离开来,在冷却时形成锡珠。如果元件重力大且被挤出的锡膏较多,则会形成多个锡珠。

图1 片式元件锡珠

3 锡珠的形成原因

一般来说,形成锡珠的原因是多方面的,如下表1。如锡膏的印刷厚度、锡膏的合金成分及氧化程度、锡膏质量或未按规定储存使用锡膏、钢网的制作及开口、钢网的清洗、元件贴装压力、元器件及焊盘的可焊性、再流焊温度的设置、外界环境的影响都可能是锡珠产生的原因。

表1 锡珠形成的原因

|

序号

|

材料原因

|

序号

|

工艺原因

|

|

1

|

锡膏触变系数小

|

1

|

锡量较多

|

|

2

|

锡膏冷坍塌或轻微热坍塌

|

2

|

钢网与PCB接触面有残留锡膏

|

|

3

|

焊剂过多或活性温度低

|

3

|

热量不平衡或炉温设置不当

|

|

4

|

锡粉氧化或颗粒不均匀

|

4

|

贴片压力过大

|

|

5

|

PCB的焊盘间距小

|

5

|

PCB与钢网印刷间隙过大

|

|

6

|

刮刀材质轻度小或变形

|

6

|

刮刀角度小

|

|

7

|

钢网孔壁不平滑,有毛刺

|

7

|

钢网孔间距小或开口比率不对

|

|

8

|

焊盘及元件可焊性差

|

8

|

锡膏使用前未进行正确的回温

|

|

9

|

锡膏吸潮或有水份

|

其他

|

人为、设备、环境

|

4 减少锡珠产生的方法与经验

4.1 选择适合产品工艺要求的锡膏

锡膏的选用直接影响到焊接质量。锡膏中金属的含量、锡膏的氧化度,锡膏中合金焊料粉的粒度及锡膏印刷到焊盘上的厚度都会影响锡珠的产生。在选择锡膏时,应坚持在现有工艺条件下试用,这样,既能验证供应商锡膏对自身产品、工艺的适用性,也能初步了解该锡膏在实际使用中的具体表现。

4.1.1使用金属含量高的锡膏

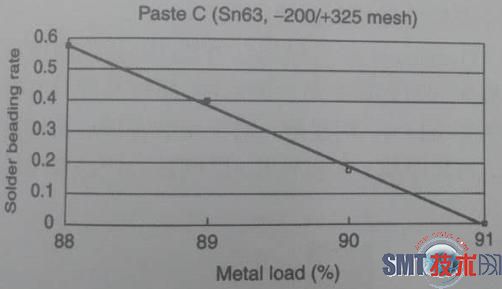

锡膏中金属含量的质量比约为88%~92%,体积比约为50%。当金属含量增加时,锡膏的黏度增加,就能有效地抵抗预热过程中汽化产生的力。另外,金属含量的增加,使金属粉末排列紧密,使其在熔化时更容易结合而不被吹散。还有,金属含量的增加也可能减小焊膏印刷后的塌落,不易产生锡珠。锡珠率会随着金属含量的递增而下降如图2 [4]

图2 金属含量对锡珠率的影响[4]

4.1.2控制锡膏的金属氧化度

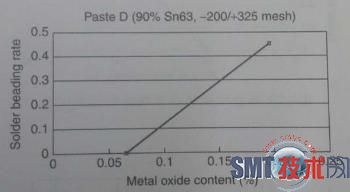

在锡膏中,金属氧化度越高在焊接时金属粉末结合阻力越大,锡膏与焊盘及组件之间就不易浸润,从而导致可焊性降低。实验表明:锡珠的发生率与金属粉末的氧化度成正比。通常锡膏中的焊料氧化度应控制在0.05%以下,最大极限为0.15%。 较高氧化物含量的锡膏呈现出较高的锡珠率如图3。[4]

图3 金属氧化物含量对锡珠率的影响[4]

4.1.3选用大一号金属粉末粒度的锡膏

锡膏中粉末的粒度越小,锡膏的总体表面积就越大,从而导致较细粉末的氧化度较高,因而锡珠现象加剧。实验表明:选用较细颗粒度的锡膏时,更容易产生锡珠。

4.1.4减少锡膏在焊盘上的印刷厚度

锡膏印刷后的厚度是钢网印刷的一个重要参数,通常在0.10mm-0.20mm之间。锡膏过厚会造成锡膏的塌落,促进锡珠的产生。

4.1.5控制锡膏中助焊剂的量及焊剂的活性

焊剂量太多,会造成锡膏的局部塌落,从而使锡珠容易产生。另外,焊剂的活性小时,焊剂的去氧化能力弱,从而也容易产生锡珠。免清洗焊膏的活性较松香型和水溶型锡膏要低,因此就更有可能产生焊锡珠。

4.1.6按规定储存和使用锡膏

一般情况下,锡膏应存贮在0-10℃的冷藏条件下。焊膏取出后、使用前,要在常温下进行回温,在焊膏未完全回温前,不得开启使用。在搅拌过程中,应该按照供应商所提供的搅拌方法及搅拌时间进行搅拌。添加完锡膏后应立即盖好锡膏罐的盖子,印刷后确保在2小时以内完成回流焊接。

4.2 按标准要求设计钢网开口

4.2.1根据IPC-7525A钢网设计标准[5]

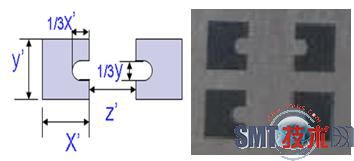

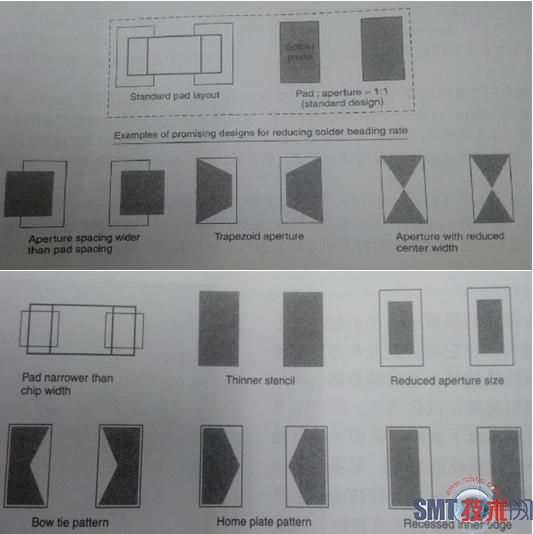

正确选择钢网厚度,严格控制钢网的开口比例。通常在保证焊点质量的情况下,钢片厚度的选择应根据PCB板上管脚间距最小的器件来决定,优选厚度较薄的钢网,尽量避免选择较厚的钢片。对0603 及以上的片式元件建议制作防锡珠开孔处理如图4,可以有效解决回流焊后锡珠的问题。

图4 钢网开防锡珠开孔

4.2.2在SMT表面贴装工艺中

钢网的开口方式以及开口形状可能会导致锡膏在印刷和焊接方面的一些缺陷,从而引起锡珠。如开口不当,在印刷锡膏时,容易把锡膏印刷到阻焊层上,从而在回流焊时产生锡珠。为了解决此问题,在不影响焊点质量的情况下,我们尝试把钢网的开口比焊盘的实际尺寸缩小10%,实验证明适当的减小钢网开口尺寸可以有效的减少锡珠的产生。另外,可以更改钢网开口的形状来达到理想的效果。图5为能减少锡珠率的焊盘或钢网开口设计[6]。

图5 能减少锡珠率的焊盘或钢网开口设计[6]

4.3 提高钢网清洗质量

提高钢网清洗质量可提高印刷质量。在印刷过种中,要注意钢网表面的清洁度,及时擦拭钢网表面多余的残留锡膏,防止在印刷过程中污染PCB板面从而造成焊接过程中锡珠的产生。如果钢网清洗不干净,残留在钢网开口底部的锡膏会聚集在钢网开口附近,在回流焊接时,过多的锡膏就会形成锡珠。印刷机在选择自动清洗钢网方式时,如果采用湿擦、干擦再加上真空三种清洗模式一起的方式,能使钢网清洗的效果得到提高。具体可根据产品的元件布局和最小元件引脚间距适当的增加清洗的频率,以达到良好的钢网清洁效果。

4.4 减小贴片压力

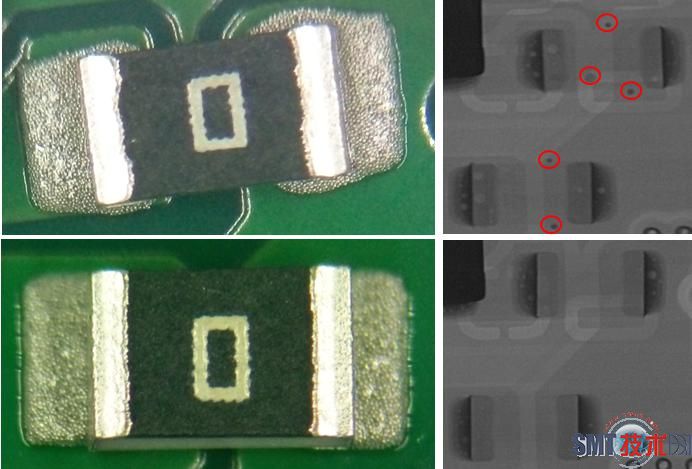

贴片压力也是引起锡珠的一个重要原因,通常不被人们注意。其影响因素有程序项里PCB厚度的设定、封装项里元件高度的设定以及贴片机吸嘴压力的设定。如果贴装时压力过大,会引起元件贴到PCB上的一瞬间,将锡膏挤压到焊盘外或挤压到元件下面的阻焊层上,这些被挤出焊盘外的锡膏在回流焊接时就会引起锡珠。解决该问题的方法是减小贴装时的压力,避免锡膏被挤压到焊盘外面去。控制贴片压力的原则是恰好能将元件“放”在锡膏上并下压适当的高度,这个适当的高度是不能将锡膏挤压出焊盘外。针对贴片压力对锡珠的影响,我们作了相关验证,发现减小贴片压力可以有效的减少锡珠数量,如下表2。因为不同的供应商、不同型号、不同的封装元件的厚度存在差异,所以,需要控制的贴片压力也不一样,在生产的时候要注意,必要时需要调整贴片压力。下图6是调整贴片压力回流焊后的锡珠对比图片。

表2 减小贴片压力锡珠数对比

|

|

随机抽查

|

锡珠数量

|

|

调整前贴片压力

|

20

|

10

|

|

减小贴片压力

|

20

|

10

|

图6 调整贴片压力回流焊后的锡珠对比

4.5提高元器件及焊盘的可焊性

元件和焊盘的可焊性对锡珠的产生也有直接的影响。如果元件和焊盘的氧化度严重,在金属镀层上积累过多的氧化物会消耗一些助焊剂,焊接和润湿不充分,也会造成锡珠的产生。因此,需要确保元器件与PCB的来料质量。

4.6 优化炉温曲线

锡珠是在PCBA通过回流焊时产生的。回流焊可分为四个阶段:预热、保温、回流、冷却。在这四个阶段中,预热、保温阶段的目的是降低PCB 和元件的热冲击,确保锡膏的溶剂在产生作用时能部分挥发,而不至于在回流焊接时,由于温度的迅速升高出现溶剂太多,引起坍塌或飞溅,造成锡膏冲出焊盘,形成锡珠或者锡球。[3]解决该问题的方法是控制好回流焊的温度,在预热阶段,温度上升不能太快,升温速率一般控制在2°C/S 以下适中位置,使锡膏和元件及焊盘的温度上升到120°C~150°C之间,减小元器件在再流时的热冲击。保温区时间控制在60—120S 内,使得溶剂能在一个较好的平台上能大部分的挥发走。在这个阶段,焊膏中的焊剂开始汽化挥发,可能使小颗粒金属分开跑到元件的底下,在回流时跑到元件周围形成锡珠。如温度上升过快容易造成焊锡飞溅,形成锡珠。因此,采取较适中的预热温度和预热速度可以控制焊锡珠的产生。

4.7 减少外界因素的影响

一般锡膏印刷时的最佳温度为18~28℃,相对湿度40~70%(与锡膏的特性有关)。温度过高,使焊膏的黏度降低,容易产生坍塌;湿度过高,锡膏容易吸收水分,容易发生飞溅,这都是引起锡珠的原因。因此,要控制好车间的温湿度。

5 结论

锡珠的产生是一个极复杂的过程,因为,产生锡珠的原因很多,所以,我们在解决或预防锡珠的产生时应综合考虑。我们公司的做法是针对0603及以上片式元件钢网作防锡珠开口处理、严格规范锡膏的储存和使用、规范焊盘的设计、调整合适的贴片压力、试产阶段需优化回流焊曲线。在实际工作中我们发现CHIP元件产生的锡珠,大约有60~80%是因为元件挤压锡膏导致的。因此,在解决片式元件锡珠问题时需要重点控制调整好元件的贴片压力。实践证明,在目前的SMT回流焊接制程中,如果选择合适的锡膏并规范使用,优化和控制好生产工艺过程(如钢网开口设计,贴片压力的控制等),是完全有可能杜绝锡珠的产生或将锡珠产生的概率降至更低。