SMT整体环境SMT车间需在如下几方面作监控,以保证健康安全生产,高品质高效率付货。

ESD控制

温湿度与声光电

RoHS控制

化学品控制

根据相应的WKIC,

作业员在进入SMT前,必先检测防静电手环与防静电鞋是否合格;车间温湿度需根据相应的操作指引控制在一定范围, 并定时作记录。

作业环境之光照度与噪声需符合ISO 14000要求;待使用与正在使用的物料、工具、夹具需有明显的RoHS标识,以保证环保产品不被受污染;所有化学品之储存、标识、使用、泄漏、弃置等作业需符合的环境文件要求。

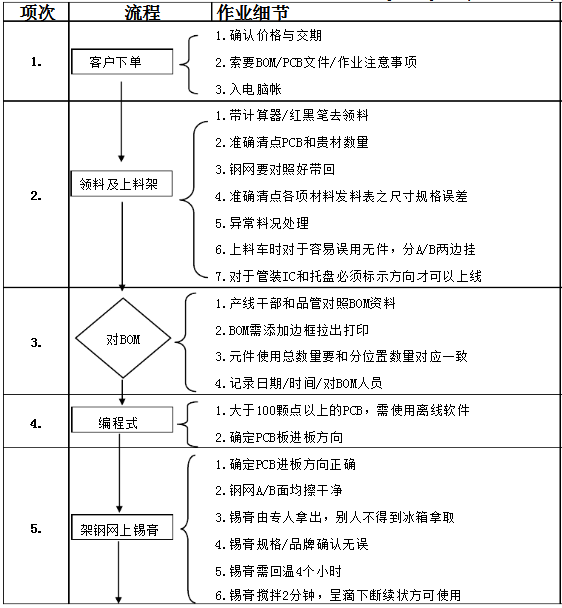

生产前准备生产前需对以下几方面作监控

设备、工具与夹具之准备

文件之准备

物料准备 正式开拉前,QA要在生产员工作业的基础上,检查设备仪器的设置(气压、温度、频率等)是否符合相应的工程WKIC要求,检查设备的校验标签是否过期,有没有保养记录;工具与夹具的标识是否清晰,摆放是否整齐。生产部发出《SMT换线换班确认项目表》后,QA需要检查确认其相关项目并签署;同时,发出相应的文件,包括产品正式文件与辅助文件并作登记;检查是否有正在生效的TVN、ECN以及待跟踪的FAR、CAR,若有则及时通知工程师处理。物料的准备包括以下:

PCB准备:按照流程纸核准PCB编号、版本与数量;然后放入烘箱作烘干作业,其温度与时间要求需参考相应的WKIC与Visual Aid;QA需定期对烘箱温度量度记录,把测温线放进烘箱中间一层中间位置测量;有金手指的产品,必要时需贴高温胶纸以防止后续作业过程中损伤、沾污;烘烤作业时需留意标识,分清已烘烤与待烘烤的产品;烘烤合格的产品按相应WKIC的要求,装入板架并送上生产线。

锡浆的准备:锡浆从货仓领回来后,需贴上标签并放入冰箱储存;QA每天定时量测冰箱温度并作相应记录;锡浆从冰箱拿出来使用需编号,并按相应的WKIC作回温处理。 元件从物料仓领取后,需装入合格的飞达以待生产,任何经工程确认有问题但又没有维修好的飞达不得用于生产;在装飞达的过程中,QA需严格监控产品的追溯标识。对于IC管包装的物料,必须有清楚的产品追溯标识与装管时注意极性。对于Tray装的元件,摆放时须注意其极性或方向。对于BGA等湿敏感元件,尽量在临近机器开动前拆开包装。

间接物料的准备:胶纸、指套、手套、防静电零件盒、抹布、IPA等需留意其摆放是否整洁。 所有物料必须符合先进先出(FIFO)的原则。对于MRB 处理的物料需要特别留意其处理内容。6.3 线上质量控制线上质量控制参照DESI-WORK-01的要求,分为试产与正常生产之不同控制,其内容详见Control Plan。

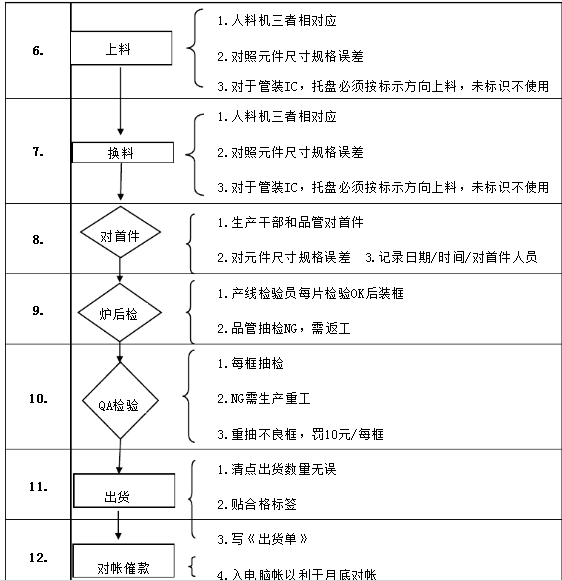

印刷锡浆工序

印刷锡浆前需按照生产流程纸与相应的换线确认表确认钢网、锡浆。包括钢网编号与版本;锡浆有无过期,有无进出冰箱的时间记录,其进出次数是否超过相关文件规定,锡浆是否有脏物、凝固等不良现象;确认刮刀安装是否正确。

PCB刮完锡浆后,用双手平端板进行检查,倾斜角不能超过30°,锡浆覆盖率与印刷位置符合文件要求,无锡浆过多、过少、漏印锡浆等现象,且相邻焊盘间的锡浆不能连锡短路,锡浆不能出现干硬、塌落等现象,不能含有杂质,该杂质主要从外观上进行判别,如变色、氧化与物来物等。 PCB印刷锡浆首件,需测量锡浆高度。正常巡检时,定期作X-R Chart.

印刷中途需监控员工按相关文件的要求,定期擦拭或清冼钢网。印刷不良需清洗、烘烤后重新作业,需留意跟踪,以防止PCB板离开生产线后品质与数量不受控。6.3.2 点胶 点胶前需检查胶水是否过期,品质不良等。

点胶时需按相应的Visual Aid或工程要求检查其位置以及其点胶量是否合适。

点胶不良需及时、小心处理,不让PCB重叠,不让胶水进入通孔内。6.3.3 贴片 按照相应的WKIC,贴片机首次上料以及生产中途每次接换料,均需核对。在拉长核对完贴片机站位上的装料后,QC需根据贴片机的飞达List检查飞达上的物料是否正确。

生产开始,需打胶纸板与首件,然后用放大镜检查贴装外观以及用LCR测量仪器测试元件值, 以检查所贴装元件有无错漏、移位、极性错误、侧立、短路、下压过深等现象。

机器偶有贴片不良需手动修正,或某些元件暂时不适应机器贴片而需手摆,QA需严格监督生产员工按相应的WKIC操作。

正常巡检时,需定期作记录。

回流焊工序 正常作业前需仔细核准炉温程序,且检查其温度曲线图,各温区温度需符合相关Visual Aid的要求。首件过炉后需经QC确认,以保证其质量符合最新版IPC-A-610 Class2标准与内部的相关质量要求,无假焊、锡点破裂、锡浆不固化、少锡、本体沾锡、漏元件、错元件、元件损坏、极性错误、上翘、短路、PCB起泡、绿油开裂等。

正常巡检时需作品质检查记录,且定期作C-Chart。

QC需对回流焊炉作炉温Visual Aid,并定期测量实际炉温曲线是否与其相符。

PCB冷却 PCB从回流焊炉后出来,需经冷却后才可流入下工序,以保证其温度在PCB玻璃化转变温度(Tg)以下,最好在100℃以下。

监督员工按相应的WKIC操作,防止堆板,以免影响前后工序。

AOI与X-Ray检查严格要求作业员在开始生产前,用金样板检验AOI;生产时需正确区分良品与不良品,并对经维修站确认的不良品作相应的记录。

维修站

定期测量烙铁、加热板温度设定。 检查元件标识,以防用错物料。

与工程人员共同指导、监管维修作业。

全检维修后的产品。

QA抽检对AOI后的每一批量产品,按AQL进行外观抽检作业并记录。

清冼

QC需定期抽检产品清洗效果,包括外观、电离子含量检测。

QC需定期检测DI水导电率、电离子测试仪校准。

分板

监督操作员按相应的WKIC与相应Visual Aid调节上下刀片间距并确认首件。

定期巡检PCB切割作业,检查有无元件损伤、PCB板变形、铜片被切掉(铜片残缺)或卷边以及元件上的焊点是否被震裂等。

出货检查生产有需要时,需对AOI检查合格的产品作出货前抽查。生产需对未经AOI检查的产品作人工目视检查。QA需对所有待出货的产品作出货前抽查并记录。

不合格处理

生产中发生的任何不良,需记录在《SMT问题记录》上。

产品不符合质量要求,超出控制界限,则开具FAR,由工程、QA、生产共同跟进,同一产品同类问题超过3次FAR仍不能解决问题,则以CAR形式跟进。视需要开具《停线单》。

后工序投诉的产品质量问题,开FAR跟进。有需要时,AOI工程师需确认不良品并用它调校AOI程序。

QA抽查产品时,超出AQL允收水准,需填写《产品退货记录》,并将整批货退回生产重检,同时,向前追踪1个生产子批量。

不合格品影响到超过3个以上部门,经MRB出货,需有红色《异常卡》跟随。若不合格品经由3个以内部门协商能解决,可不发MRB,但需有红色《异常卡》跟随,该卡需有编号并登记在册,卡上有相关人员签名以及注明了对该产品的处理措施。

生产员工严重违反操作指引作业且造成产品质量不良,类如错料、错炉温等,以CAR形式跟进;同类型轻微违反操作指引有5次以上重复发生,则以CAR形式跟进。

产品质量不良若由原材料引起,需由制程工程师发出RMFAR,QA部负责联络IQC与供应商共同跟进。